第九號站的ТГМ-84Б鍋爐裝置于1974年在伏爾加第一熱電站投產。

2000年,決定嘗試將現有的30年歷史的儀器更換為現代化的微處理控制器。同時,通過保留電纜連接、非操作回路盤和接線柱,將開發和安裝成本降到最低。新設備和軟件的價格指標應該符合最優的性價比的要求。

通過一段時間的尋找,我們選定了臺灣ICP DAS Co., Ltd公司的硬件設備,而I-7000系列是包括在俄羅斯聯邦測量工具列表中。I-7018,I-7018P和I-7033模塊的一條溫度通道的價格為$18到$25。儀器本身具有嚴格的氣候要求,對于電壓質量要求不高,具備相當高的準確性,具有3通道和8通道,可以將參數轉換成?С。

每個控制器都具有功能完備的執行軟件,可以對儀器進行操作性更換,增加通道數量,而沒有系統崩潰或者軟硬件限制的危險。

在SCADA系統的選擇上,決定使用經過認證的編程工具。

在現有的軟件產品中,最合適的SCADA系統就是AdAstra公司的TRACE MODE 5。

后來的事實證明了我們選擇的正確性。

設備的安裝用了一個月的時間。工程的設計在沒有其它準備的情況下,由2個工程師在一個半月的時間完成。同時,同樣沒有類似的工作經驗的еха ТАИ的工作人員用了約3個月進行了工程的調試

圖1

圖1顯示的是現有的鍋爐裝置溫度控制選擇系統盤中I-7000系列控制器安裝情況。該系統盤距離鍋爐很近。在舊儀器的非操作回路中,類似的系統盤位于控制閘門上。

通過這項工作,鍋爐裝置上幾乎實現了所有溫度參數(200多個)的控制。這些參數對于工藝流程來說都是必需的。

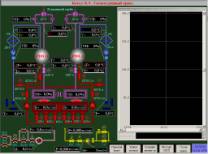

在該工程中,鍋爐的工藝流程圖顯示在10個功能屏幕上。其中兩個可以通過圖形畫面整體觀察工藝流程。

圖2和圖3顯示了主要的屏幕圖形。一個是“鍋爐氣體通道”,一個是“鍋爐蒸餾水通道”。從現有的“母體”報表中,分離出很多分支。比如說,“鍋爐滾筒”,“輔助機制”。“節水罐”等等。通過這些報表可以查看單獨的功能節點,無需由操作人員隨時控制。

圖2

圖3

同時,為了隨時控制發生的參數偏離,引入了信號系統。它可以指出,在屏幕圖形的哪個部分發生了偏差。還可以有效的按照這一方向進行轉換,以明確情況、采取措施。

為了分析設備的運轉情況,與鍋爐車間的技術工人一起,開發并應用了報表。這些報表可以根據現有的標準文件的要求對鍋爐裝置的“啟動”和“停止”進行質量分析。

控制器查詢通過RS-485界面以不到1秒之內57600波特的速度進行。在工藝車間里,設備分布在120多米長的距離上。RS-485主線通過適配器直接于PC機СОМ端口連接。

這種形式的系統運行了大約一年半。

在系統運行這段時間,操作人員的工藝要求提高了,因為發出信號的通道數量增加了。計算參數顯示到屏幕上。過去沒有使用這些參數。現在這些參數減輕了工藝控制工作。同時,還可以完整顯示設備的過程信息。過去,在使用選擇性溫度控制系統時,大多數參數每兩個小時從一個儀器上人工抄錄。因為使用了自動控制系統,曾經發生過由于及時做出正確決定,預防了鍋爐裝置事故的情況。

在經過的這段時間里,沒有發生一次鍋爐裝置自動控制系統的軟件和設備的故障。盡管控制器是在周圍環境溫度60 ?С的條件下工作。

將來,計劃為鍋爐裝置全部配備I-7000控制器,達到工程最低限度。其中包括保護儀器。完全淘汰現有老化的控制和報警儀器和操作盤。

下一步,類似的工作將在電站第二期工程完成(包括4個ТГМ-84Б鍋爐、1個БКЗ-420鍋爐、2個Т-100渦輪機、1個ПТ-135)。