1. 問題闡述

應用概述

電動機控制系統的設計是一個涉及多學科的問題,包括機械、電氣和控制系統。OPTIMUS 能探索設計空間并通過其強大的優化算法在不需要用戶干涉的情況下自動改進設計。本應用案例演示了OPTIMUS 如何與Simulink 集成在一起,通過修改(a)電動機的磁極寬度 (b)激勵信號,來優化電動機的輸出扭矩波紋和開關損耗。

設計問題

控制系統的模型在Simulink 中建立。電動機不同磁極寬度對應的電磁場已經在ANSYS 中計算完成,而線圈電感作為結果被導入到Simulink 的模型中。逆變電路在PSpice 中完成建模,然后通過SLPS 接口將電路模塊轉換為與Simulink 兼容的模塊,由此完成了集成。

使用的軟件工具

• OPTIMUS 及其Matlab/Simulink 接口

• Simulink

• PSpice (SLPS 接口)

• ANSYS

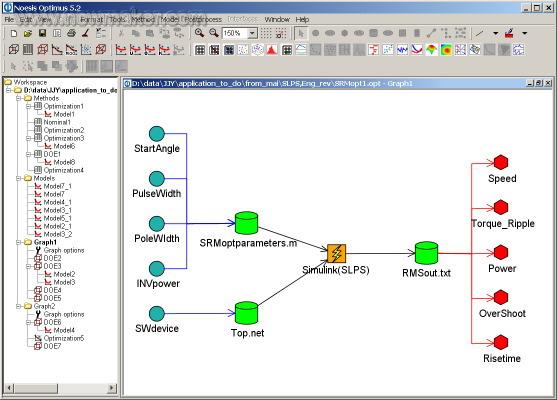

仿真過程與OPTIMUS工作流OPTIMUS 圖形用戶界面集成了仿真程序,它們的工作流程以及輸入輸出文件。通過OPTIMUS 與Matlab/Simulink 的接口,OPTIMUS很方便地參數化了仿真的輸入文件,并從輸出文件中解析出需要的輸出參數(圖 1)。

圖 1 – 電動機控制系統仿真的OPTIMUS 工作流

2. 設計參數和方法

模型

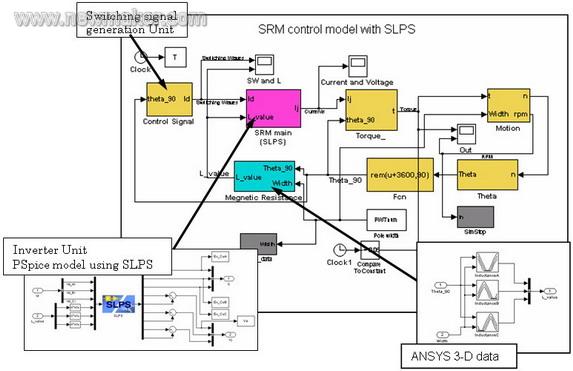

案例中的電動機是3 相激勵、6 極靜子、4 極轉子的開關磁阻電動機(SRM)。控制系統仿真在Simulink 中建立,電動機電磁場在ANSYS 中計算,逆變電路在PSpice 中建模。(圖2)

圖 2 – 電動機控制系統的Simulink 模型

選擇設計參數

3 個設計參數分別是電動機磁極寬度、激勵信號的起始角度和激勵信號的寬度。優化目標是最小化電動機輸出扭矩的波紋。約束條件是電動機轉速大于1000RPM。

方法應用

試驗設計與響應面模型

試驗設計(DOE)方法 與響應面模型(RSM)被用于探索設計空間。在本案例中,應用了100 個樣本點的拉丁超立方 方法。在此基礎上,建立了基于泰勒多項式的 最小二乘響應面,來擬合試驗設計樣本點。

設計優化

OPTIMUS 在本案例中應用了自適應進化(SAE)遺傳算法,通過在響應面上求解來找到最小的電動機輸出扭矩波紋,同時也滿足電動機轉速不低于1000 RPM。在響應面上求出的最優解,在接下來在仿真工作流求解的局部優化過程中,被用作起始點。這樣,通過幾個優化算法、不同求解方式的策略化結合,使得最后能夠找到全局最優設計,同時縮短了優化過程的時間。

圖3 – 貢獻度圖顯示了電動機磁極寬度與激勵信號起始角度是對輸出扭矩波紋影響最大的設計參數

3. 結果

結果闡述

試驗設計和響應面模型

拉丁超立方試驗設計方法被運行來最為建立相應面的樣本。圖4 顯示了電動機磁極寬度和激勵信號寬度是對輸出扭矩波紋有較大影響的重要設計參數。這個響應面模型是對仿真模型的近似。在優化過程中,如果需要連續大量求解仿真模型,會需要相當大的計算量。適當地使用響應面模型能有效降低計算量,提高優化過程的效率。響應面模型的質量(及其對于優化過程可靠性)可以通過在建立過程中得到的回歸系數進行確認。

圖4 – OPTIMUS 建立響應面顯示了輸出扭矩波紋與選擇的輸入參數之間的變化關系

OPIMUS 找到了最小的電動機輸出扭矩波紋的設計,并且滿足了轉速約束條件(圖5)。相對于初始設計,最優設計有效降低了13.8%的電動機輸出扭矩波紋(圖6)。

圖5 – 優化目標函數的收斂: 最小化輸出扭矩波紋

圖6 – 優化前后的電動機的輸出扭矩和轉速

4. 結論

結論

OPTIMUS 成功地自動化了Simulink仿真,并找到了最優的磁極寬度、激勵信號的起始角度和寬度,使得電動機的輸出扭矩波紋得到了有效降低,并且保證了電動機轉速始終高于規定轉速。