整個半導體行業恐怕是使用“數字化”最少的高科技行業。對于沉浸在先進工藝節點, 先進封裝的半導體行業來說, 數字化顯得太大而空了。但如果我們深入觀察行業的趨勢,發現在數字化轉型內涵下的各種微趨勢都在半導體行業內潛移默化地發生著: 數字化的本質是用數字來驅動整個世界的變革,數字化的過程是要建立全要素的數據模型,數字化的目的是驅動智能決策。

數據模型是數字化轉型的基礎。數據模型是提供全量全要素的連接和實時反饋,在產品上要覆蓋設計態、制造態、運行態三個維度。最近幾年,數字孿生(digital twin)在半導體業被頻頻使用,這些都與行業的數字化驅動高度相關。在2020年8月的那篇著名的討論半導體行業數字孿生革命的文章中,曾提到Cadence的Frank Schirrmeister認為數字孿生在半導體里有三個基礎元素:

一是用于開發目的的數字孿生,這是從半導體的開發流程中自然產生出來的,它通常演化為開發流程上的數字孿生,用軟件平臺化作為承載體,通常是pre-silicon的;二是數據產生相關的數字孿生,把整個人的活動數字化,這個通常和post-silicon 的workflow優化有很大的聯系,表現為工作效率的提升;第三個是隨時間變化的產品數據,通常與產品生命周期的維護問題有關,是跟芯片使用相關, 包含了in-field的數據。

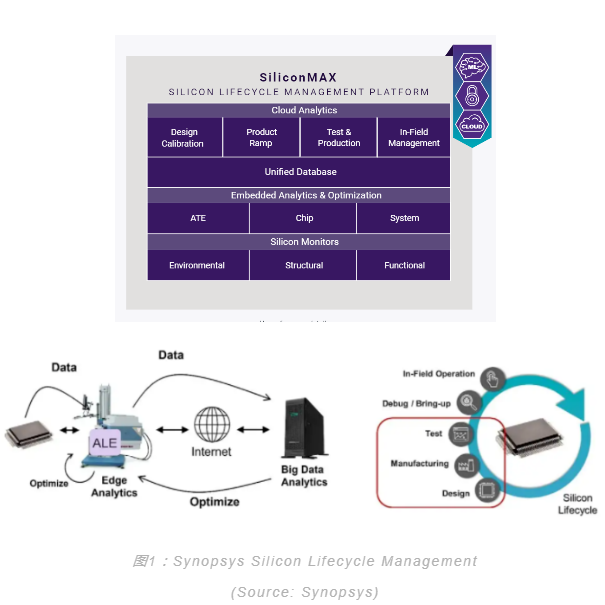

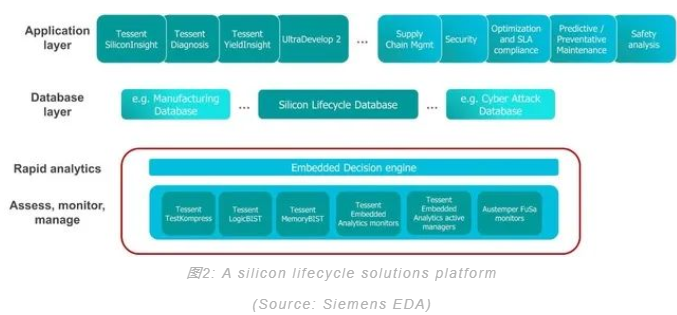

開發端的數字孿生已經在EDA里發芽,AI/ML在EDA中也被用來解決各種實際具體問題。從跟產品相關聯的數據角度, Synopsys 第一個提出的全硅生命周期管理(SLM)就是面向產品生命周期的數據,從未來的角度一定是和EDA的數字孿生結合,把數字孿生的價值最大化。Siemens也演進出了自己的全硅生命周期解決方案(SLS)。目前階段,量產的數字孿生仍然是產業內關注的重點,但是專家們也都提到半導體廠對良率的優良管理導致不具備更全的缺陷庫提供AI 學習,要想從頭積累這些缺陷在越是大的工廠里,越是困難。

左移(shift left)是目前半導體行業最有意義的詞。雖然左移和數字孿生在數字化理論上緊密結合,但產業界給左移賦予了更多的現實意義。任何向左轉移的努力和左移時發現的問題都意味著后續成本的節省已經在整個產業達成共識。半導體價值鏈的最左端就是產品規范(specification)。在某些特定的應用領域中,左移可以實現在規范定義的時候就引入客戶及其終端使用的模型。但復雜的半導體行業生態系統急需標準,只有標準才能把所有的環節的數據連接起來,從而建立數字孿生。總的來說,目前階段整個產品鏈的左移都發生在部分易于左移的小步上,而構建整個數字孿生以后的整體左移,還需要基于后續成果尋找切實可行的路徑。

如果我們做個簡單的小結就是半導體產業的整體數字化還有很遠的路要走,我們沒法重構一個數字孿生的原因是投入產出比的問題,任何數字孿生的建立必須是產業自然發展的產物,我們有太多具體的技術挑戰要解決,他們的優先級遠遠勝于我們去構建一個完整的數字孿生。

如果拉近到中國的半導體產業,蓬勃發展的中國設計公司正探尋著中國定義芯片的道路。大家談論的是人才、效率、產能、質量提升等基礎問題,但當我們和國內設計公司的眾多CEO/CTO/COO們進行深入探討時,發現這些當家人也都在組織方法論上探索新的實現之路。如果我們套用數字化轉型中最常被引用的說法“所有的企業都應該用數字化重做一遍”的邏輯,中國的設計公司反而在最好的位置上去走數字化的道路。然而這并不意味著中國公司不會遇到上述的挑戰。另一方面,雖然用數字化重構企業是容易被認可的概念,但在落地上卻遇到了如何橫跨IT和業務的挑戰。在國際大型半導體公司的實踐中,轉型往往伴隨著大量對IT和平臺部門的投資,對于業務體量還不足夠大的公司,投入產出比是不能成立的。

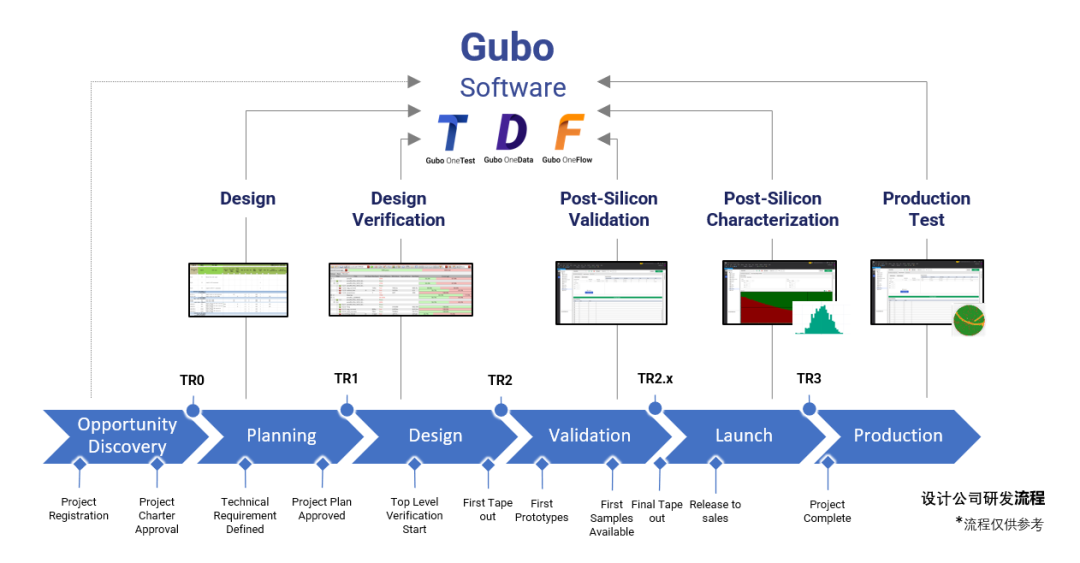

所以數字化的轉型對中國半導體公司的落地點也需要是解決業務問題的,企業從中可以收獲可負擔的用戶體驗的提升和效率提升。根據我們的調研結果,數字化中最直接可以落地的點是workflow的優化和數字化重構,這個步驟和生態系統關聯性小,又直指中國設計公司最直接的效率和質量的問題,是最可以實現的。

我們可以看幾個具體的落地場景:

場景一

研發項目管理

芯片產品的研發是個復雜系統,需要跨部門、跨學科、跨領域的研發人才緊密合作,才能讓產品盡快上市,確保產品成功。新時代的芯片研發也要引入敏捷開發的管理方式,由客戶價值驅動產品研發及上市的流程,所以很多公司都采用了IPD 等開發管理模型。在實踐中,從研發產品管理優化的角度,我們發現設計公司對跨團隊的高效、合規地合作有幾方面的共性:

1

公司需引入軟件工具作為芯片產品研發管理體系的承載體,使研發過程具有統一的流程框架,確保公司研發團隊使用“共同語言”。

2

以研發項目號與芯片料號出發進行研發管理,讓市場、產品、研發、測試、應用在產品目標上對齊。圍繞產品規范,各部門能異步開發,在每個關鍵節點同步對齊,縮短開發周期。

3

項目管理和產品管理需要緊密結合,產品生命周期階段與項目任務強相關。項目管理的變動能同步產品變更,讓產品出貨合規,降低產品風險。

4

建立有效數據中臺將產品全生命周期數據管理起來,形成數據資產。一方面,確保產品合規,所有問題可追蹤;另一方面,也能有效地為下次產品研發過程優化提供數據支撐。

這些優化的角度都需要適用于半導體芯片設計行業的研發管理軟件結合業務進行輔助實現;而傳統的通用項目管理或產品管理系統經常會造成管理系統和實際工程師使用的具體工具脫節,為了滿足管理要求而讓工程師大量手工操作管理系統,很容易造成線上線下兩層皮,線上數據不準確,無法輔助決策,線下徒增任務,難以推進實現。

場景二

研發測試協同

芯片研發是個軟硬協同的過程。所有的設計工作都是軟的,一旦芯片回來, 硬件的實際情況要能夠迅速反饋給設計人員,測試人員就肩負著快速完成準確測試,收集有價值數據的艱巨任務,這些數據就是要給芯片實際能力做個準確的畫像。所以短時間內收集大量的多維度的數據是研發人員需要的。從研發和測試優化的角度,有幾個方面:

1

測試規范左移,測試開發左移。

2

測試方法的標準化,保證測試的質量和測試能力建立在組織上。

3

測試數據收集自動化。

4

數據分析可視化、自動化。

5

數據報告自動化。

6

失效模式模型積累。

過去設計公司研發測試這個影響Time to Market的關鍵環節沒有軟件工具的概念,而以上的這些優化的角度都可以通過先進的測試軟件流程工具來輔助實現。

場景三

以數據為中心的

協同數據分析和審核

設計公司需要建立以Spec和數據為中心的運行機制,驅動各個部門下一步的工作執行。中心化的數據審核和數據分析是驅動數字化運作重要一環。例如:

1

通過以Spec為中心的運作機制貫穿產品開發周期,協同各部門定義Design Plan, DV Plan, Validation Plan, Test Plan,可靠性計劃,量產計劃等。

2

在新產品開發的各個關鍵節點,進行有效的數據報告并建立數據評審機制,保證數據結果合規,項目進度可視,數據可追溯。

3

基于各個環節充分收集的數據,協同決策下一階段的計劃設計,例如實驗室驗證的Full Char結果指導量產測試的Limit設計與量產用例的設計。

4

將所有的數據結果進行深度挖掘,建立有效的工程問題庫,幫助工程知識建立到系統中。

最先進的軟件方法可以使以上場景中的工作流程實現敏捷化和高效化。國際大廠的流程優化實踐開始于十數年前,通常由IT或軟件平臺部門在業務演進過程中逐步實施。由于實施的過程需要對業務的高度理解,歷時周期都比較長,并且需要在反復迭代中演進。今天的中國半導體產業,沒有十年的時間來循序漸進,我們需要整個產業做共同的基礎積累,并且運用中國先進的軟件能力將這些積累作為產業的共同資產。如何將軟件技術和半導體業務深入理解緊密結合,即使在全球范圍之內,也是個巨大的挑戰。完成這個任務的前提是這個工作必然是從產業內生長出來的, 從小到大地解決實際產業和技術問題逐漸做全。

孤波科技作為一家專業研究半導體公司效能提升的公司,聚焦于研發半導體設計公司各個環節上的先進軟件工具。孤波科技的團隊匯集了來自半導體測試、半導體數據分析和互聯網軟件領域的專家,把產業知識和軟件行業的產品定義方法論融合在一起,為中國半導體產業定制軟件產品并賦能客戶落地。孤波科技目前已經和很多國內一線設計公司合作,完善半導體設計公司workflow上的軟件工具鏈,推動中國半導體公司的高速發展。

作為體外生長的賦能部門,孤波經常被問到如何保護設計公司的數據和核心know-how,我們會在后面的文章里回答這兩個問題。