劉洋1,2,歐文1,2,王衛東2

(1. 中國科學院大學 微電子學院, 北京 100029; 2.中國科學院物聯網研究發展中心 智能傳感器工程中心,江蘇 無錫 214135)

摘要:數字化改造后的稱重設備其稱重傳感器具有故障診斷的功能,但目前缺少針對稱重傳感器零漂故障診斷的方法。為此,文章提出了基于滑窗原理和零點采樣序列標準差的零漂故障檢測方法。首先對稱重傳感器的零點輸出信號采樣,然后利用滑窗取出其中的n個連續值,求出這n個值的標準差,最后用此標準差與正常輸出標準差的比值作為檢測依據。當比值大于設定閾值時,傳感器存在故障,否則不存在故障。測試表明該方法能有效檢測傳感器的零漂故障。

關鍵詞:滑窗;標準差;零漂;故障檢測;稱重設備

中圖分類號:TP206+.3文獻標識碼:ADOI: 10.19358/j.issn.1674-7720.2017.07.026

引用格式:劉洋,歐文,王衛東.稱重設備傳感器零漂檢測方法研究[J].微型機與應用,2017,36(7):88-90,94.

0引言

*基金項目:江蘇省科技支撐重點項目(BE2014003);江蘇省自然科學基金(BK20161149)傳統稱重設備采用的都是模擬稱重傳感器,稱臺下各個模擬傳感器并聯接入模擬接線盒,模擬接線盒對各個傳感器輸出的模擬信號進行疊加得到與被測車輛成比例的模擬電壓。采用模擬稱重傳感器具有接線簡單、價格相對比較便宜等優點,但卻失去了故障診斷的功能,即當其中任意一路稱重傳感器發生故障時,整個稱重系統都將會產生非常大的誤差,并且很難判斷故障產生的位置[1]。目前對稱重傳感器故障的檢測主要是通過加載砝碼對輸出電壓進行人工檢測來判斷是否發生故障,這種檢測方法效率低并且受檢測人員檢測水平的限制。

隨著物聯網技術的發展,精細化管理越來越受到重視,傳統稱重設備的弊端也越來越明顯,對傳統稱重設備數字化改造的需求也越來越大。與此同時,對稱重傳感器的故障檢測也越來越受到重視,文獻[2]根據空載和加標準砝碼時傳感器的輸出信息,人工判斷稱重傳感器是否存在故障,這種方法自動化程度低,需要人工干預。文獻[3]和文獻[4]分別把徑向基函數神經網絡和專家系統引入到汽車衡稱重傳感器的故障檢測上,但檢測的故障僅限于傳感器的短路、開路、靈敏度及傳感器不歸零四類故障方面,當傳感器發生零漂故障時卻無法檢測。文獻[5]把小波變換和深度信念網絡引入到動態汽車衡故障診斷方面,但只能在稱重數據采樣過程中某一時刻或者某幾個時刻采集到的數據有問題的情況下才能檢測出來。為此,本文提出了一種稱重傳感器零漂故障的檢測方法,根據正常傳感器零點輸出序列的標準差和產生零漂故障的傳感器零點輸出序列的標準差的不同來檢測稱重傳感器是否存在零漂故障。實驗表明,只要合理設定檢測閾值就可以準確檢測出稱重傳感器的零漂故障。

1數字稱重設備工作簡介

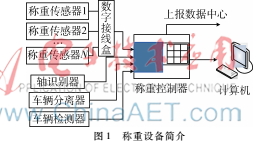

稱重設備組成如圖1所示,當車輛通過稱重設備時,稱重臺下面的各個稱重傳感器能根據車輛重量得到稱重數據,稱重數據經數字接線盒到達稱重控制器,同時,軸識別器可以識別出通過稱重設備的車輛類型,車輛分離器和車輛檢測器可以檢測出是否有車輛通過及車輛通過的時間,這些信息也上傳到稱重控制器。稱重控制器根據接收到的信號計算出車輛重量和稱重傳感器是否存在零漂故障并上報計算機和數據中心。

2稱重傳感器零漂故障檢測

2.1稱重傳感器零點漂移故障

由于溫度變化以及稱重傳感器在制造、安裝及使用過程中會殘存一部分應力等原因,稱重傳感器在沒有外力作用時也會有一個隨著時間推移而變化的輸出,即此時稱重傳感器存在零點漂移故障[67]。通常零漂表現為稱重傳感器輸出無規律的變化,如果這部分漂移信號疊加到實際的稱重信號中就會對稱重精度產生重大影響。

如果稱重傳感器i在t0時刻發生零漂故障,則稱重傳感器i的零點輸出為:

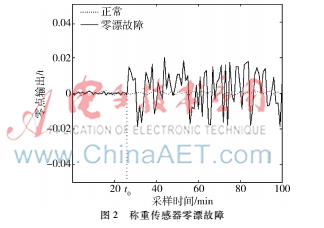

式(1)中xinor和xidri分別是稱重傳感器正常和產生零漂時輸出信號的大小。稱重傳感器零點輸出如圖2所示。

2.2故障特征提取

從圖2可以看出,稱重傳感器發生零點漂移時,其零點輸出信號將產生無規律且幅值較大的變化。當稱重傳感器處于零點(即稱重設備上沒有車輛通過)時對稱重傳感器的輸出信號進行采樣,當稱重傳感器存在零漂時采樣數據的標準差會比稱重傳感器不存在零漂時采樣數據的標準差大,通過這個原理就可以對稱重傳感器進行故障檢測。

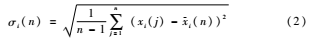

稱重傳感器i在零點的n次采樣數據為Xi( xi(1), xi(2), …, xi(n)),這n次采樣數據的標準差σi(n)為:

式中x-i(n)為傳感器i的n次采樣輸出的平均值,即:

![VV0MMI~[)X]C$1_1XBPU(`A.png VV0MMI~[)X]C$1_1XBPU(`A.png](http://files.chinaaet.com/images/2017/05/03/6362944620037128744370921.png)

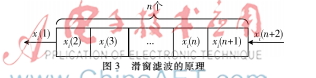

稱重傳感器使用過程中需要實時地判斷傳感器是否存在零點漂移的故障,這就要求系統必須采集最新的n個零點采樣數據,為此,本文采用滑窗濾波來實現對最新n個零點采樣數據的存儲、計算。滑窗濾波的原理如圖3所示。

如圖3所示,窗口中共有n個采樣數據,當采集下一次數據(如第n+2次采樣數據xi(n+2))時,窗口中的第一個采樣數據(第2次采樣數據xi(2))首先移出窗口,窗口中第2個采樣數據到第n個采樣數據(圖中的xi(3)到xi(n+1))依次向前移動一個存儲單元,最后將下一次采樣數據(xi(n+2))放入窗口中最后一個存儲單元,完成一次滑窗移動。通過對移動后的窗口中的數據計算得到一次標準差σi(n+1),從而得到零點的標準差序列σi(r)(r=n,n+1,n+2,...)。

當n比較大時,為了保存更多的采樣數據需要增加系統內存。考慮到稱重傳感器數量較多(4~20個),且它們的零漂故障檢測是在嵌入式設備上完成的,而嵌入式設備本身內存資源就比較緊張,所以需要盡量減小對內存的消耗,這樣就需要對式(2)、式(3)進行優化。設Rx(τ;n)為稱重傳感器i零點采樣數據序列的自相關函數(其中τ為采樣間隔,n為采樣個數),即:

Rx(τ,n)=E[xi(j)xi(j+τ)](4)

當τ=0時,

Rx(0,n)=Rx(τ,n)|τ=0=E[xi(j)xi(j)]

=E[x2i(j)](5)

根據均值x-i(n)與方差σ2i(n)的關系:

E[x2i(j)]=x-2i(n)+σ2i(n)(6)

得到方差

σ2i(n)=E[x2i(j)]-x-2i(n)=Rx(0,n)-x-2i(n)(7)

式中,

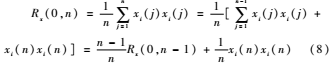

式(8)、(9)是Rx(0,n)和x-i(n)的遞推公式,從式中可以看出要想求出采樣序列的標準差σi(n),只需要求出序列的均值x-i(n)和當τ=0時的自相關函數Rx(0,n),而求均值和自相關函數只需要采樣次數n、自相關函數Rx(0,j-1)和均值x-i(j)-1三個參數,有效地減少了內存的消耗。

2.3零漂故障識別

當稱重傳感器不存在零漂故障時,傳感器的n個零點采樣序列的標準差為σnor(n),當稱重傳感器存在零漂故障時,傳感器的n個零點采樣序列標準差為σdri(n),設定閾值為εran,當滿足

時則可以認為稱重傳感器發生了零漂故障。

通過改變閾值εran可以改變故障檢測的靈敏度和誤警率。當閾值εran較大時,誤警率會比較低,但檢測靈敏度會下降;當閾值εran較小時,檢測靈敏度會較高,但誤警率也會較高。

3實驗結果分析

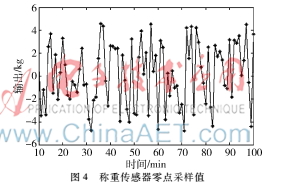

為了檢驗該零漂故障檢測方法的可行性,本實驗隨機選取了某高速公路收費站某一稱重系統2#稱重傳感器發生零漂后的實測信號,稱重傳感器零點采樣值如圖4所示(其中橫坐標為時間,每隔1 min采樣一次,當有車通過時停止采樣;縱坐標為稱重傳感器的輸出)。

設定滑窗大小為10,即滑窗內可以存儲10個采樣數據,從第10個數據開始計算它前面10個數據的標準差,計算結果如圖5所示。

在稱重傳感器零點測試數據中隨機取20個正常輸出的數據,根據這20個數據計算出10個序列的標準差,使用這10個標準差的平均值作為稱重傳感器不存在零漂時的標準差(根據本實驗數據,標準差為0.262 9),然后利用式(10)來判斷是否發生零點故障。

圖6是故障模式識別圖,其中εran是判別閾值(本實驗εran取1),從圖中可以看出當傳感器發生零漂故障時,式(10)計算出的比值明顯大于設定閾值,而當稱重傳感器不存在零漂時根據式(10)計算出的比值非常接近0(即遠小于εran)。

4結論

為了有效對稱重傳感器的零漂故障進行檢測,本文研究了利用滑窗和標準差對傳感器進行零漂檢測的方法。首先對稱重傳感器的零點輸出進行采樣,然后利用滑窗原理對采樣數據求序列標準差,最后通過比較傳感器有零漂時的輸出序列標準差和正常時序列標準差來判斷稱重傳感器是否存在故障。測試表明當稱重傳感器存在零漂故障時,該方法可以有效檢測出來。

參考文獻

[1] BLISS D, STICKEL C. BENTZ J W.Load cell diagnostics and failure prediction weighing apparatus and process: United State, 728638[P]. 2003.

[2] 肖興華.稱重傳感器“亞健康”及早診斷的方法[J].衡器, 2007,36(1):41-42.

[3] 林海軍,滕召勝,遲海,等,基于信息融合的汽車衡稱重傳感器故障診斷[J].控制理論與應用,2010, 27(1):25-31.

[4] 楊靜,李麗宏.基于專家系統的汽車衡故障傳感器判別[J].傳感器與微系統,2014,33(11):34-40.

[5] 王春香,李麗宏,張帝.基于小波變換和DBN的汽車衡傳感器故障診斷[J].傳感器與微系統,2016,35(4):22-24.

[6] 陶寶祺.電阻應變式傳感器[M].北京:國防工業出版社,1993.

[7] 朱子健.基于先進數據處理技術的智能稱重傳感器研究[D].南京:南京航空航天大學,2004.