文獻標識碼: A

文章編號: 0258-7998(2014)08-0058-04

近年來汽車電子行業呈現出飛躍式的發展趨勢。汽車電器所消耗地電能正在大幅度提高,現有的電源已經不能滿足汽車上所有電氣系統的工作,不僅需要更大的供電能力,而且要求更高的供電可靠性和供電質量[1]。

市場上低功率的車載逆變器按照輸出波形來劃分,可以劃分為修正正弦波逆變器和正弦波逆變器兩類。修正正弦波逆變器指的是輸出為220 V/50 Hz的非正弦交流電,它的優點是電路結構較為簡單,效率可以達到很高級別,但是也存在如下明顯缺點:

(1)使用普通萬用表測量修正正弦波車載逆變器的交流輸出時,顯示的電壓比220 V低20 V左右。在運行精密設備時會出現問題,也會對通信設備造成高頻干擾。

(2)感性負載在通斷電源的瞬間,會產生反電動勢電壓,這種電壓的峰值遠遠大于負載交流供電器所能承受的電壓值,容易引起車用逆變器的瞬時超載。

上述弊端是由移相控制技術產生的波形非正弦波所引起的。為此,本文采用SPWM逆變技術[2],通過一種新的開關控制模式,實現了在阻感性負載條件下“純”正弦交流電流輸出,基本滿足所有車用電器負載;并通過SABER仿真驗證了系統的可行性。

1 逆變系統原理

全橋變換電路可以看作是由兩個雙管正激變換電路組合而成。該電路共有兩個橋臂,每個橋臂由兩只開關管組成。電路中共有兩組SPWM脈沖驅動信號,且兩組驅動信號相互互補。全橋變換電路的優點有:(1)開關管在截止狀態下承受的電壓應力為電源電壓Vin;(2)在選用與半橋電路同規格開關功率器件時,可以獲得2倍半橋電路的輸出功率。車載電源系統的核心是4個高頻開關管T1~T4組成的H橋逆變電路[3]。其前級由三相交流發電機經過整流濾波后得到所需穩定直流電壓,然后將其接入逆變電路。由于逆變的目的是將直流電變為正弦波交流電壓,因此由SPWM波驅動H橋的4個高頻開關管,使其按照所需的通斷順序及導通時間進行通斷,得到所需的正弦波。

本系統逆變電路的輸入電壓值約為400 V,電流值約為15 A,屬于高電壓低電流類型電路。輸出為220 V/50 Hz,其中SPWM信號的頻率為20 kHz。按設備工作的實際情況,假設負載阻抗12 Ω。為使電源適應多數負載,把負載表示為電感加電阻。

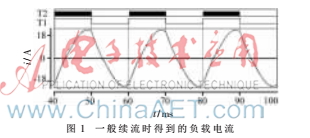

但是,應該注意到,當負載含有感性成分時,存在感性負載續流和如何續流的問題,對于由兩個功率開關Tl和T2構成的一個逆變橋(Tl在上、T2在下),開關管T2開通時,通過感性負載的電流將開始增加;當開關管T2被關斷時,感性負載中的電流不可能立刻發生變化,它必須通過開關管T3上的反并聯二極管D3進行續流。純粹使4個開關管按一般性的兩兩交替通斷續流方式通以SPWM波不可能使負載得到純正弦波電流,原因見2.1。圖1所示為一般通斷續流時得到的負載電流。

因此,若想得到純正弦波電流,需要采取新的SPWM方法來實現。

2 單相橋式電路的新SPWM方法原理

2.1 傳統SPWM不能產生純正弦波電流的原因分析

傳統SPWM之所以不能產生純正弦波電流,主要是由于采用的是反壓續流方式,即電感的儲能回饋電源。以下從4個開關模態及各模態下電感L、電阻R兩端的電流/電壓圖(圖2)來詳細分析說明。

(1)開關模態1(t0~t1)

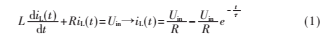

自t0時刻起,T1、T2導通,T3、T4關斷,直流電壓加至電感L和電阻R兩端,其電流回路為電源正極→T1→L→R→T2→電源負極。由于有電感的抑制作用,電流iL逐漸增大,電感儲能,如圖3所示。忽略T1、T2的導通壓降,該模態的電壓方程及其解為:

式中:Uin為輸入的直流電壓, =L/R。

=L/R。

(2)開關模態2(t1~t2)

t1時刻T1、T2關斷,T3、T4的基極導通信號到來,電感經過D3、D4釋放其儲能進行續流,能量回饋電源,此時雖然T3和T4已有導通信號,但是直至電感電壓小于直流源電壓時(即t2時刻),T3和T4才真正導通,如圖4所示。忽略二極管的導通壓降,該模態的電流方程及其解為:

(3)開關模態3(t2~t3)

自t2時刻開始,T3、T4導通,而T1、T2關斷,直流電壓反向加至電感L和電阻R兩端,流經負載的電流iL逐漸反向增大,電感繼續儲能,其電流回路為電源正極→T3→R→L→T4→電源負極。其過程類似開關模態1,由于版面原因,不再給出模式圖。

(4)開關模態4(t3~t4)

自t3時刻起,T3、T4關斷,T1、T2的基極導通信號到來,電感經過D1、D2釋放其儲能進行續流,能量再次回饋電源,與開關模態2過程類似。如此反復進行,由于版面原因,不再給出模式圖。

此反壓續流方式經過負載的電流波形如圖1所示,圖中的波形已近似正弦波,但是還存在一定偏差。

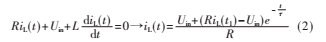

圖5為反壓續流時電感L和電阻R兩端的電流電壓細節圖。從圖中可以看出t1~t2時間段電流下降明顯,究其原因是電壓下降明顯,因為電感向電源回饋能量,盡管電感瞬間電壓高于電源電壓,但是由于電源的電壓抵消了大部分的電感電壓,致使負載電壓下降。

2.2 改進SPWM工作原理

改進的SPWM加熱方式采用零壓續流[4]工作模式,所謂零壓續流即電感的儲能沒有回饋到電源,而繼續供負載消耗,以下從4個開關模態詳細分析說明。

(1)開關模態5(t0~t1)

自t0開始,T1、T2導通,T3、T4關斷,直流輸入電壓加至電感L和電阻R兩端,通過負載的電流方向由左至右,此過程與反壓續流開關模態1情況類似。

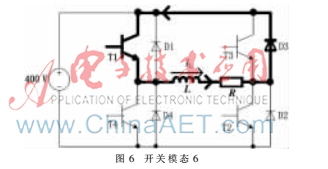

(2)開關模態6(t1~t2)

從t1時刻開始,T2關斷時T1將繼續導通,繼續導通的信號為SPWM信號,T3、T4仍處于關斷狀態,電感便通過L→R→D3→T1→L回路放電,直至t2時刻電感電壓小于直流輸入電壓時,T1才關斷,如圖6所示。該模態的電流方程及其解為:

![RDB8AJ~]4TJ~UJ)RV1W8RBC.png RDB8AJ~]4TJ~UJ)RV1W8RBC.png](http://files.chinaaet.com/images/2017/01/25/6362094285991800003527047.png)

式中: =L/R。

=L/R。

(3)開關模態 7(t2~t3)

t2時刻到來時T3、T4導通,直流輸入電壓反向加至負載兩端,電流方向由右至左,此過程與反壓續流開關模態3情況類似。

(4)開關模態8(t3~t4)

t3時刻T3關斷,而T4繼續導通,導通信號延續之前的SPWM信號,如圖7所示。電感的儲能通過L→T4→D2→R回路進行放電,直至電感放電完畢,隨后T1、T2導通。

零壓續流按照以上過程循環往復。續流是本設計所采用的方法。從圖8中可以看出波形已近似為正弦波。

2.3 兩種不同工作模式的比較

從圖1和圖8對比可以看出,零壓續流明顯好于反壓續流。另外通過式(2)和式(3)可以看出開關模態2比開關模態6電流小且指數下降更快。在零壓續流開關模態6中電流呈指數緩慢下降,由于開關管T1以SPWM方式通斷,而且通斷時間(1/f=1/20k=0.05 ms)遠遠小于主電路固有時間常數,因此可以使通過負載的電流近似為純正弦波。

2.4 關鍵技術的實現方法

在反壓續流方式的基礎之上,以T1、T2的導通關斷為例來說明零壓續流的電路設計原理。

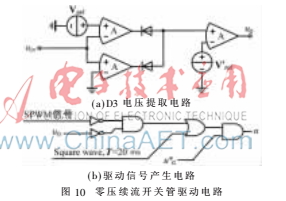

在T1低頻導通、T2以SPWM脈沖導通時,電流的路徑是直流輸入正極→T1→L→R→T2→直流輸入負極,此時T3和D3端電壓為+400 V左右;當T1低頻導通、T2以SPWM脈沖關斷時,電感儲能經過D3續流,此時電壓傳感器檢測D3端電壓為-0.7 V左右。電流的路徑為L→R→D3→T1→L。當T1和T2都關斷后,電感將沿著L→R→D3→電源→D2→L進行續流,D3兩端亦為-0.7 V,直到電感電壓小于電源電壓為止。此期間包括T1和T2正常導通的時間段以及電感續流的時間段,而電感續流時間段是電流突然下降的時間。本文所采取的零壓續流方式正是在此電感續流時間段令T1繼續以SPWM的形式通斷,使得輸出電流波形得到改善。因此電壓傳感器提取的D3兩端電壓為0.7 V時的時間為零壓續流中T1應該導通的全部時間段,再經過后續一定的邏輯運算,將電感續流的時間段通以SPWM信號,即可實現零壓續流方式。

圖10所示為D3電壓的提取電路,此電路采用雙向比較器實現,然后再通過一個比較器去除不必要的毛刺。圖(a)是以提取D3兩端負電壓為例來說明的,圖(b)電路中的u*o是D2兩端提取出的負電壓。

3 仿真結果及分析

以SABER仿真軟件[5]得到的仿真結果來分析,就阻感性負載而言,通過分別計算各自電流的THD,移相控制在觸發角為90°時,其THD為39.9%,而SPWM的THD幾乎為零,由此可看出SPWM逆變技術得到的正弦電流明顯好于移相控制技術。為了更好地說明此方法在車載電源制造過程中的適用性,本文還對純電阻和純電感負載的情況進行了仿真,得到的結果如圖11所示。

當負載為純電阻負載時,可以在其上產生圖10(a)所示波形,其中的黑色部分是頻率為20 kHz的SPWM波。而對于純電感負載,得到的加熱電流波形如圖10(b)所示,由此可見,運用此方法也可以得到較好的正弦波電流。

由此可以看出,此方法適用于負載從純電阻到純電感變化的各種情況,適用性更廣泛。

本文設計了一種基于SPWM逆變技術的車載電源系統,能得到純正弦波輸出電流/電壓,大大提高了汽車供電系統的質量。理論分析和仿真結果表明,此新系統的負載適用性很廣,既適合純阻性負載,也適合純感性負載,彌補了傳統移相逆變技術的不足。

參考文獻

[1] 佟剛.現代逆變技術的探究[J].吉林師范大學學報,2010(3):147-148.

[2] 陳堅,康勇.電力電子學-電力電子變換和控制技術[M].北京:高等教育出版社,2011.

[3] 趙青.一種基于單極性SPWM控制的正弦波逆變器的研究[D].杭州:浙江大學,2004.

[4] 賈會永,宋建成,曲兵妮,等.開關磁阻電動機零壓和反壓續流方式的研究[J].微機電,2012,45(11):1-4.

[5] 楊文,莫金海.PWM-CUK型電子束焊機電源系統分析與設計[J].計算機仿真,2010,10(27):268-271.