倪培峰,胡雄,李希壘

(上海海事大學 物流工程學院,上海 201306)

摘要:使用電阻應變片測量物體的承受載荷情況是最常用的測量方法。受電阻應變片個體操作差異性、傳輸線路損耗、溫度漂移等因素的影響,初始零位的固定對實際測量數據的讀取有重要的意義。基于STM32微控制器,配合多種電子元器件,設計出了一種具有自動調零能力的應變信號調理電路,完全實現了自動化,方便快捷,提高了調零精度。

關鍵詞:應變測試;自動調零;調理電路;STM32

0引言

電阻應變片式傳感器可以用于測量應變、力、位移、加速度、扭矩等參數,具有體積小、動態響應快、測量精確度高、使用簡便等優點,在航空、船舶、機械、建筑等行業中獲得廣泛應用[1]。在應變測試系統中,原始信號比較小,只有mV級別的電壓輸出,并且由于測試現場應變片個體操作差異性、傳輸線路的損耗、溫度漂移等[2]因素影響,都會使得初始信號不在零位,從而導致信號超出可調理范圍。因此,應變信號必須在采集之前進行調零處理。傳統的調零方式是在恒壓供電的應變橋上增加一個電位器,通過人工調節電位器的方式使得應變片的輸出達到初始零位[3]。但人工調零的方式操作繁瑣,需要人員走到各個位置,占據了大量的測試時間,并且有的安裝位置可能不具備手工調零的條件。

隨著電子技術的發展,自動調零的方式正逐步取代手工調零。參考文獻[4]利用數字電位器的程控特性和單片機的控制能力完成電橋的自動平衡和電路的調零。參考文獻[5]利用嵌入式技術,通過改變前端放大器的參考電壓實現電路調零。本文設計了一種基于STM32微控制器和TLV5614數模轉換器的自動調零應變信號調理電路,以逐次逼近的方式控制調零電壓的輸出,成功代替了人工調零操作,提高了調零精度,節省了時間,提高了測試效率。

1整體方案設計

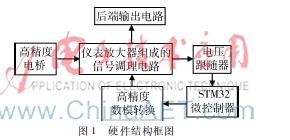

自動調零應變信號調理器的硬件結構如圖1所示,主要由應變傳感器、高精度電橋、儀表放大器組成的信號調理電路、微控制單元、高精度模數轉換器、后端輸出電路等組成。

儀器上電后,STM32微控制器首先通過DAC輸出一個初始基準電壓給前端放大器。橋路信號經過信號調理后一方面通過后端輸出電路輸出,另一方面通過電壓跟隨器由STM32控制器自帶的ADC進行模數轉換后進入控制器。經內部計算后得出調零電壓,利用DAC輸出到前端放大電路,通過改變放大電路的基準電壓使得信號調理電路的輸出調零,最后經過后端輸出電路的調理后使得最終輸出結果滿足零位要求。

1.1核心控制器

微控制器選用的是STM32F105RBT6作為主控制器,該芯片是基于32位ARM CortexM3核心,最高工作頻率72 MHz[6],自帶128 KB閃存,并有64 KB的SRAM的微控制器。同時,片上集成了10個定時器,14個通信接口,51個通用I/O端口,支持12通道DMA控制器,2個12位ADC(16通道)。利用STM32F105RBT6自帶的ADC可以對輸入信號進行多通道同步模數轉換。

1.2高精度數模轉換

本設計外部的高精度數模轉換器選用TLV5614。TLV5614 是美國德州儀器公司(TI)生產的四路12位電壓輸出型數模轉換器(DAC),具有靈活的四線串行接口,可以與TMS320、SPI、QSPI和Microwire 串行口實現無縫連接。TLV5614 可以通過改變LDAC引腳的電位鎖定DA輸出。設計時可以根據實際使用需求增加芯片數量,利用片選信號實現多路應變信號的調理。

2電路設計

電路部分主要包括了電橋電路、信號調理電路和后端輸出電路。

2.1電橋電路

本文采用的電橋電路如圖2所示,MC1403 是高精度低漂移能隙基準電源,它提供2.5 V基準電壓。通過運放LM258輸出一個4 V 基準電壓供給橋路,并增加一級三極管來驅動,以確保4 V的穩定精確電壓。

2.2信號調理電路

信號調理電路由二級放大器構成,如圖3所示。第一級放大電路輸出的電壓經后端輸出電路調理后輸出,同時,通過第二級運放形成的電壓跟隨器,經AD變換后輸入到控制器內部。前端濾波電路采用RC低通濾波,濾除高頻信號,RC濾波的截止頻率為:f=1/(2πRC)。

本文采用的INA128U是低功耗、高精度的通用儀表放大器。INA128U提供工業標準的增益等式。INA128U具有非常低的偏置電壓(50 mV)、溫度漂移(0.5 μV/℃)和高共模抑制(G=100時為120 dB)。其電源電壓低至±2.25 V,且靜態電流只有700 μA。INA128U的放大倍數可由配置電阻Rg控制,如圖3所示,放大倍數為G=1+50 kΩ/Rg ,輸出為VO=(V+-V-)·G+VDAC,其中,VDAC是微控制器輸出的調零電壓經DA轉換后輸出到REF引腳的電壓。第二級放大電路采用LM258的第二個運放,起到電壓跟隨器的作用。電壓跟隨器能起到緩沖、隔離、提高帶載能力的作用[7]。

2.3后端輸出電路

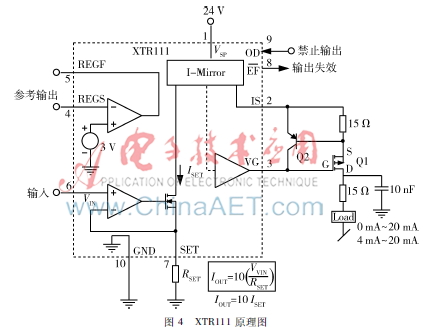

后端輸出電路采用XTR111將電壓信號轉化為標準的4~20 mA 電流信號。測試現場如果采集的信號經調理后是電壓信號,長線傳輸會產生以下問題:電壓信號在傳輸線中很容易受到噪聲干擾;傳輸線的分布電阻會產生電壓降。為了解決這些問題,工業現場大量采用電流來傳輸信號。在應力應變信號測試中,也面臨同樣的問題,因此需要將電壓信號轉化為電流信號。

XTR111是美國德州儀器公司(TI)的精密電壓至電流轉換器,可以輸出標準的0~20 mA或4~20 mA模擬電流信號,還能提供高達36 mA的電流。XTR111可以用于通用的電壓可控電流源、針對3線傳感器系統的電流或電壓輸出和電流模式傳感器激發等。其原理圖如圖4所示。

2.4調零公式

在調零電路中,STM32控制器接收到信號之后,經內部計算,通過TLV5614輸出到INA128U,通過改變基準電壓,將INA128U的輸圖4XTR111原理圖圖6應力動載測試信號(下轉第42頁)出調零。經后端輸出電路調理后,輸出信號轉化為4~20 mA電流信號。零位時,輸出電流為12 mA,此時,INA128U的輸出零位電壓為2.5 V。所以,調零電路的公式為:

VO=(V+-V-)·G+VDAC=2.5 V

式中:V+、V-分別為差分輸入的正負端電壓;G為儀表放大器INA128U的放大倍數;VDAC為調零輸出的電壓。

3軟件設計

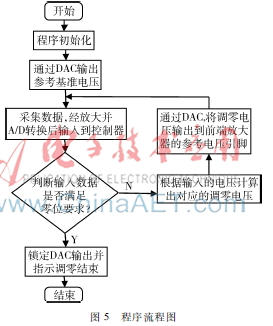

系統的軟件主要由應變信號采集和數據處理部分組成。在應力應變測試過程中,儀器上電以后,STM32控制器首先通過DAC將參考基準電壓輸出到前端儀表放大器,由于橋路的不平衡、溫度漂移等原因,輸出不在零位。這時,應變信號通過儀表放大器放大后由STM32F105RBT6自帶的ADC采集后進入控制器內部,由控制器進行計算分析,算出調零信號,再通過SPI協議將調零信號傳送到DAC上,對前端放大的基準電壓進行更改。信號采集時,采用均值濾波進行數字濾波,以減小數據采集引起的誤差。

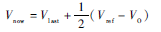

數據處理部分,采用逐次逼近的方式。首先,計算零位時的理想電壓與采集到的調理電路實際輸出電壓的差值,每次調整取差值的一半,逐步減小輸出電壓與理想零位電壓之間的差距。每次輸出的調零電壓為:

式中:Vnow為此次輸出的調零電壓;Vlast為上一次輸出的調零電壓;VO為采集到的調理電路實際輸出電壓;Vref為調理電路輸出的理想零位電壓。

控制器不斷接受信號進行調整,直至調理電路輸出電壓進入零位的范圍,零位的范圍可以在程序中設定。此時控制器更改標志位指示調零結束,并且鎖定DAC輸出。本系統有4個LED燈,每個LED燈對應一個通道,LED閃爍表明正在調零過程中,常亮表明調零結束,可以開始采集。程序流程如圖5所示。

4實踐應用

在港口起重機的健康狀況評估測試中,應力應變測試十分重要,對關鍵點的應力測試可以檢測起重機關鍵受力點的金屬結構有無損傷。本文設計的調理采集模塊已經應用于起重機應力應變測試中。某港區某起重機上大梁前端4個測點的應力動載測試信號如圖6所示。經測試分析評估后得出結論:該起重機應力符合規范要求。

5結論

本文設計了一種基于STM32微控制器開發的自動調零應變信號調理器。依托嵌入式技術,該調理器具有制作簡單、工作穩定、硬件成本低、可進行通道擴展等優點。通過程序控制,取代了人工調零的繁瑣,提高了調零精度,大大提升了應力應變測試中的便捷性和實時性。在起重機的應力測試中,取得了較好的應用效果,節省了測試時間,提高了測試效率。

參考文獻

[1] 熊詩波,黃長藝. 機械工程測試技術基礎[M].北京:機械工業出版社,2006.

[2] (美)楊·布迪納斯.羅氏應力應變公式手冊[M].岳珠峰,高行山,王峰會,等譯. 北京:科學出版社,2005.

[3] 劉國忠,王鳳梅. 自動調零應變測量電路的設計[J].傳感器世界,2003(9):1517.

[4] 劉嘉.數字電位器DS1267在應變測量調理系統中的應用[J].測控技術,2010, 29(5): 9798

[5] 王冰,林建輝,張兵. 基于STM32 的自動調零8通道應變信號調理器[J].中國測試, 2012, 38(5): 5558.

[6] 范書瑞,李琦,趙燕飛. CortexM3嵌入式處理器原理與應用[M].北京:電子工業出版社,2011.

[7] 郭建平,王亮. 單通道信號處理的前端信號調理模塊的設計[J].儀表技術與傳感器,2008(9):99101.