摘 要: 車輪作為列車關鍵受力部件,其健康狀態對列車的安全運行極其重要。針對國內外目前通用的檢測方法大多以傳統手持式人工探傷儀為主、操作與檢測過程較復雜、準確度偏低并且耗費人力的問題,本文設計了一種基于超聲檢測的多輪對跟隨式列車車輪自動探傷系統。該系統具有便攜的機械結構、簡單的操作流程、直觀的圖像顯示,最大程度地解放了人力,大大提高了列車車輪探傷的效率和準確性。

0 引言

多輪對跟隨式探傷系統是使用超聲探傷技術自動檢測多組輪對的輪輞的周向、徑向裂紋的跟隨式探傷系統。其能夠讓列車在不落輪的狀態下,同時對多個車輪進行探傷檢測,綜合評價車輪質量狀態,及時發現危害性缺陷,更好地保障行車安全。其結構小巧,可隨列車攜帶,方便安裝與拆卸;其高效準確,只需將探測裝置固定于要探測的車輪上,列車向前行走一段距離,便可對多個車輪完成一次探傷。探傷過程中每個探測裝置通過無線傳輸的方式將探測數據傳輸給主機,由主機軟件中的判傷系統對數據進行集中處理,形成精確的探傷報告;其操作簡單,軟件采用一鍵設置、自動探傷的設計,沒有復雜的參數配置環節,并且有歷史數據回看功能,便于操作工人使用與維護。

與傳統的人工手持式探傷方式[1]相比,該系統的創新之處在于:(1)最大程度地釋放了工作量,整個探傷過程只需一個操作工就可完成,并且最大程度地節約了探傷所耗費的時間;(2)上手簡單,功能豐富。操作人員無需復雜的培訓環節,只需記住操作流程,即可完成探傷操作,并且在該系統上有操作權限設置、歷史查詢和歷史數據回放功能;(3)探傷結果精確直觀。手持式探傷儀大多顯示的是A掃圖形,該系統采用A掃、B掃和三維圖同時顯示,更加直觀并且避免了工作人員因為疏忽而未檢測某些部位情況的出現。

1 系統總體架構

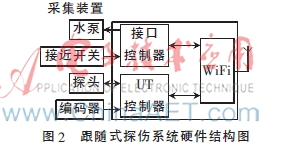

系統主要以顯示處理平臺和采集裝置為核心,如圖1所示,其中采集裝置主要由UT單元和控制板單元組成,另外還有探頭支架和耦合劑噴射裝置,這些都將由系統攜帶的鋰電池負責為其提供電源。顯示處理平臺主要是用來顯示結果、參數設置、處理數據和自動判傷,它通過無線網的方式與UT單元和控制板通信,分別用于接收超聲探傷數據、對UT單元進行參數配置和發送控制指令及接受狀態信息等。檢測過程中顯示處理平臺上實時顯示所檢測輪子的A掃和B掃圖形,檢測完成后顯示處理平臺將保存原始探傷數據、生成檢測報告,并在數據庫中備份檢測信息。

2 系統硬件架構

2.1 系統硬件組成部分

系統硬件部分主要由接口控制器和UT控制器組成,如圖2所示,其中接口控制器主要負責控制水泵的運行,以及監測位置傳感器的狀態。水泵主要是用來在探傷的過程中噴出耦合劑以利于探頭與車輪的貼合來提高探傷準確性[2],位置傳感器用來確定探頭支架是否緊貼車輪的輪廓避免裝置脫落或跑偏對探傷帶來影響。UT控制器主要用來高速采集探傷數據,并對數據進行壓縮處理,編碼器則用來記錄探頭在車輪上移動的位置信息以便確定傷痕在車輪上的位置。采集裝置配備了無線通信功能,它可以通過WiFi連接到無線AP網絡中,與特定IP地址的上位機取得連接并進行相互通信。

2.2 系統硬件結構設計

系統硬件設計主要是支架部分的設計,它主要分為磁力底座、轉動臂、探頭陣列等。在目前實驗測試階段,由于車輪是獨立的,需要加裝固定裝置將支架部分固定,固定裝置將支架固定在鋼軌上,其效果圖如圖3所示。

實驗測試中使用的固定裝置安裝在鐵軌上,用于固定支架。以后的現場應用中不包括此結構,支架可以通過磁力底座直接固定在列車的底座上。

磁力底座通過磁力開關在磁力的作用下固定在列車底座(固定裝置)上,用于固定轉動臂。磁力底座主要由兩個磁力開關組成,其中一個磁力開關位置固定,另一個可以活動,以便于尋找合適的位置進行固定。當磁力開關處于打開狀態時,具有一定的磁力可以吸附在金屬表面固定支架,當磁力開關關閉后,磁力消失可以用于調整固定的位置。

轉動臂具有兩個自由度,可以方便地進行伸長和轉動動作。其關節處采用旋鈕可以方便拆卸和夾緊,關節處的貼合面采用波浪紋以防止夾緊后的滑動。

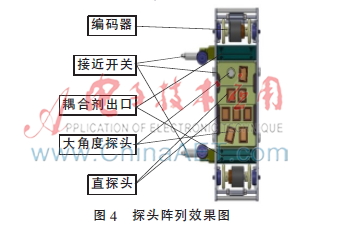

探頭陣列主要用于固定超聲波探頭和噴水出口,將探頭貼合到車輪的表面。探頭陣列里主要有5個直探頭和3個斜探頭[3],探頭的分步情況為:直探頭位于陣列中間兩行,斜探頭分布于兩側[4]。探頭陣列上還裝有3個接近開關、1個編碼器和4個轉輪,其中接近開關用于確認探頭陣列放置到位;編碼器用于確定車輪走過的距離;轉輪用于車輪轉動時跟隨車輪轉動使探頭陣列相對固定而不發生轉動或偏移。探頭陣列效果圖如圖4所示。

3 系統軟件架構

3.1 系統軟件功能分析

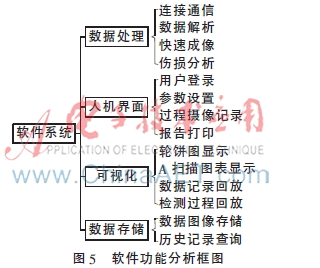

軟件系統主要實現系統自檢、用戶信息管理、數據接收、數據分析、顯示結果、數據存儲、自動判傷、輸出檢測報告等功能。軟件功能分析如圖5所示。

3.2 開發環境及運行環境

本系統擬采用NI公司的LabVIEW軟件作為編程開發環境,主要完成數據處理、圖形顯示和數據管理功能。LabVIEW軟件平臺能夠很好地支持數字圖表(A掃圖)、二維圖形(B掃圖)的顯示,支持三維圖形的處理和顯示,同時LabVIEW也能很好地支持Microsoft Access和SQL數據庫類型。

系統的運行環境為基于X86的Windows操作系統的控制主機,CPU要求雙核以上,顯卡要求為獨立顯卡以上。

3.3 軟件方案

軟件編程方面大致分為以下幾點:

(1)根據列車車輪健康自動診斷系統的硬件平臺選擇移植合適的嵌入式操作系統[5],搭建自動診斷系統的軟件平臺;

(2)了解采集單元的數據傳輸協議,編寫軟件實現軟硬件單元的通信;

(3)選擇合適的算法,經過仿真實驗后,將算法應用到軟件中,完善超聲檢測過程中缺陷的定性定量分析[6],在軟件中實現車輪的A掃和B掃顯示;

(4)編寫二維坐標到三維坐標的轉化算法,在軟件中實現缺陷的三維成像;

(5)實現軟件對單個車輪的探傷后,再實現對一節車廂多個車輪的同時探傷,并能準確顯示出探傷結果;

(6)根據高速列車車輪超聲檢測的適量數據,構建可以用于自動診斷的數據庫,對經過缺陷定性定量處理的數據進行比對分析[7],作出綜合評價,最終對高速列車車輪的健康提供自動診斷的診斷報告;

(7)將高速列車車輪超聲檢測自動診斷的結果應用到列車車輪綜合趨勢分析[8],完善高速列車車輪健康自動診斷系統的功能。

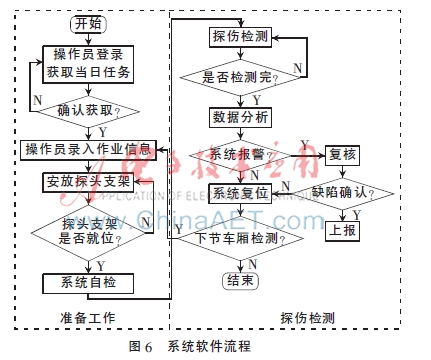

設計方案的軟件工作流程如圖6所示,主要分為準備工作和探傷檢測兩個環節。

在軟件設計中還有如下幾個重要環節:

(1)在三維缺陷圖的顯示方面,初步設想按照如下思路進行:

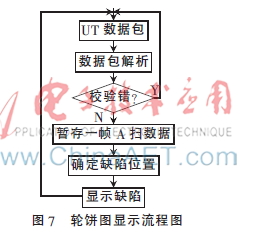

顯示與操作界面模塊接收到UT單元通過TCP協議傳輸的采樣數據后,首先對數據包解析,將數據體和數據頭幀分開并分別校驗,校驗通過后將解析的A掃的數據暫存到系統的緩存中,否則再次等待UT上傳采樣數據。待A掃數據暫存后,根據設定的閾值在繪制好輪廓的三維輪餅圖的相應位置上標注出不同明暗程度或顏色的缺陷,輪餅圖顯示的流程圖如圖7所示。三維輪餅圖可以通過LabVIEW繪圖函數直接繪制,也可以通過將在AutoCAD或3DMAX中繪制后的三維圖形添加到LabVIEW中,然后在此三維輪餅圖的基礎上繪制探傷后的車輪。

(2)在多組輪對同時探傷UT與上位機的通信上,初步設想按照如下思路進行:

首先了解UT采集單元的TCP協議,通過該協議對數據進行解析實現上位機與一臺采集單元的通信,然后根據各個UT采集單元的不同的IP地址,實現與連接在交換機上的多個UT采集單元的通信。這相當于不同IP地址的UT采集單元訪問上位機的服務器,這樣就實現了同時對多個輪對進行采集的目的。

(3)對輪對探傷數據壓縮算法的研究,初步設想按照如下思路進行:

首先研究多小波變換的基本理論和相關特性,對基于不同預處理方法的常用多小波分解重構并進行仿真對比[9],選定輪對探傷數據壓縮算法中需要用到的預處理方法和多小波類型。

其次通過比對分析,選定準備配合多小波變換進行算法設計的無損壓縮算法,研究其基本理論。

然后依據選定的預處理方法、多小波類型以及無損壓縮算法,設計一種多小波變換和無損壓縮相結合的輪對探傷數據壓縮算法,進行仿真對比實驗。

最后依據所設計的壓縮算法編寫代碼,將其應用到系統硬件平臺中,根據實際情況進行調試,達到理想的壓縮效果。

4 結論

本文從硬件組成、硬件架構和軟件設計方面介紹了一種多輪對跟隨式探傷系統的設計,該系統相比較于目前的列車車輪檢測裝置將大大提高其檢測的效率和精確性,對列車的安全運行提供重要保障。同時希望該系統可以成為列車的一部分,這樣就不再需要操作人員,列車在行進過程中就可以進行自動實時檢測。該系統可以運用到各個領域輪子的探傷中,比如飛機、汽車等。

參考文獻

[1] 沈玉娣,曹軍義,現代無損檢測技術[M].西安:西安交通大學出版社,2012.

[2] 高靜濤,戴立新,王澤勇.輪對狀態動態檢測系統應用綜述[J].鐵道技術監督,2009,37(7):10-12.

[3] 常青龍.基于ARM平臺的超聲波自動探傷硬件系統的研制[D].南京:南京航天航空大學,2008.

[4] 師蔚.通過式軌道車輛車輪無損檢測裝置的研究[D].上海:同濟大學,2005.

[5] 沈大鵬.基于虛擬儀器的超聲探傷系統[J].無損檢測,2002,24(2):64-65.

[6] 趙陽,梅勁松,呂岑.機車車輪超聲波探傷信號檢測方法研究[J].計算機技術與發展,2013,23(2):211-214.

[7] 鄭君.基于嵌入式系統超聲波探傷的研究[D].北京:北京交通大學,2008.

[8] 周榮.一種新型便攜式超聲波探傷系統的研制[D].南京:南京航空航天大學,2007.

[9] 沈毅.超聲無損檢測裝置的研究與設計[D].南京:南京郵電大學,2011.