文獻標識碼: A

文章編號: 0258-7998(2015)01-0064-04

0 引言

多線切割是日本學者提出的一種新型加工方法,它通過金屬絲的高速往復運動把磨料帶入半導體加工區域進行研磨,最終把半導體切割成薄片,具有高的加工精度和效率。日本、瑞士等國都有悠遠的多線切割機床制造歷史,掌握著其中的核心技術。國內的研究主要是跟蹤和模仿國外的成熟機型,旨在解決控制系統中切割線張力恒定問題[1-3]。

目前多線切割機床控制系統硬件或由PLC和伺服驅動器組合而成,或由專用運動控制器和伺服驅動器組合而成[4-5]。本文提出了采用以工控機作為主控單元,以自行開發的基于PCI總線的接口電路作為I/O卡的電氣控制系統方案,較上述兩種方案具有更高的控制性能和成本優勢。

1 電氣控制系統方案設計

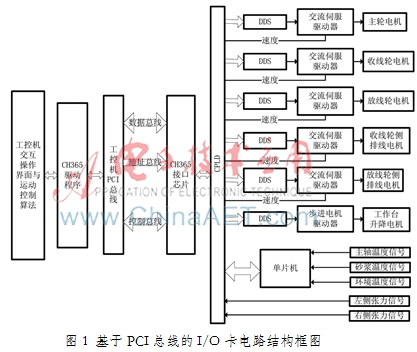

根據多線切割機恒張力控制要求,本文采用基于工控機加PCI總線的I/O卡方案來實現傳感器信號的輸入和羅拉電機驅動器控制信號的輸出及輪系的同步。工控機通過PCI總線轉換接口芯片CH365對I/O卡上設備進行讀寫操作[6]。I/O卡上的外部設備將通過設計基于CPLD緩沖電路實現與CH365的本地端口連接。I/O卡總體結構框圖如圖1所示。

2 面向多線切割機床控制的I/O卡電路設計

2.1 基于PCI總線接口的I/O卡電路設計要求

根據多線切割機機床切割工藝要求,I/O卡電路需要提供6路伺服電機的驅動控制信號,其中驅動器的控制都采用輸入符號+脈沖信號方式實現。I/O卡電路中設計有6路基于直接數字式頻率合成器AD9850的脈沖信號產生電路。

多線切割機收放線側的張力通過彈簧張緊機構產生,并通過力傳感器來測量。力傳感器所測得信號為模擬信號,為解決其傳輸時的干擾問題,采用基于LM331芯片的V/F變換電路將張力模擬信號轉換成數字脈沖信號。

另外還采用由DS18B20與STC89C58組成的測溫電路來監測對切割機切割工藝有影響的主軸溫度、砂漿溫度和環境溫度等。

系統主控單元是由工控機來實現,它通過PCI總線接口實現對如DDS等外圍設備的讀寫操作。

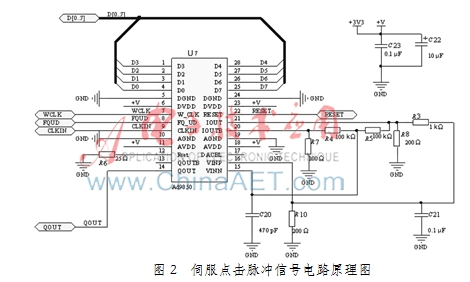

2.2 伺服電機脈沖信號電路

伺服電機脈沖信號電路如圖2所示,其核心芯片是AD9850,操作AD9850過程為:計算機總線通過8位數據總線D0~D7完成40位控制數據的輸入,復位信號RESET有效使數據地址指針指向第一個輸入寄存器,W_CLK信號上升沿寫入第一個8位數據,并指向下一個輸入寄存器,連續5個W_CLK上升沿后,完成40位控制數據輸入。FQ_UD上升沿到來,使用40位輸入數據更新頻率和相位控制寄存器,同時把地址指針復位到第一個輸入寄存器,等待寫一個新數據輸入,QOUT信號就是所需的脈沖輸出信號。

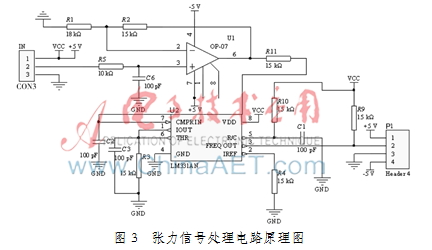

2.3 張力信號處理電路

張力信號處理電路如圖3所示,其核心芯片是LM331。其工作過程為:當7腳輸入端輸入一正電壓Vi時,輸入比較器輸出高電平,使R-S觸發器置位,輸出高電平,輸出驅動管導通,3腳輸出端fo為邏輯低電平,同時電源Vcc也通過電阻R10對電容C1充電。當電容C1兩端充電電壓大于Vcc的2/3時,定時比較器輸出一高電平,使R-S觸發器復位,輸出低電平,輸出驅動管截止,3腳輸出端為邏輯高電平,同時,復零晶體管導通,電容C1通過內部的復零晶體管迅速放電;電子開關使電容C3對電阻R3放電。當電容C3放電電壓等于7腳的輸入電壓Vi時,輸入比較器再次輸出高電平,使R-S觸發器置位,如此反復循環,構成自激振蕩。輸出脈沖頻率fo與輸入電壓Vi成正比,從而實現了電壓-頻率變換。

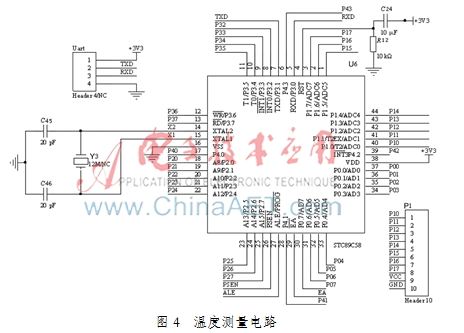

2.4 溫度測量電路

溫度測量電路原理圖如圖4所示,通過對P1口掃描,完成最多8路的DS18B20溫度測量。由單片機STC89C58讀取的溫度值暫存在片內存儲器中。在CPLD中實現的數據緩沖器用來暫存由STC89C58輸出的溫度數據,然后被工控機通過PCI總線讀入其內存。

2.5 PCI總線接口電路

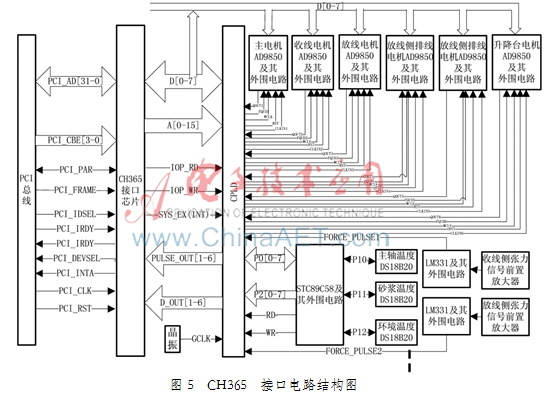

PCI總線接口采用CH365專用芯片后,其復雜的總線協議要求對用戶來說就變成了透明。使用CH365的驅動程序,就可以簡單地通過調用I/O函數對外部設備進行讀寫操作。I/O卡上的外圍設備主要有6路DDS電路、1路單片機控制電路、2路張力信號處理電路。這些外圍設備與CH365的本地端口通過CPLD來橋接。具體的電路實現原理框圖如圖5所示。

圖5中,CPLD芯片的總線端口主要有PCI總線經CH365轉換后的8位數據線、16位地址線及IO端口讀寫控制信號等;本地端口主要有6路AD9850芯片的控制信號、2路張力傳感器的脈沖信號、1路單片機數據口和地址口信號及其讀寫控制信號,另外還輸出了6路電機驅動器所需的符號(DOUT[1-6])+脈沖信號(PULSE_OUT[1-6]),其中脈沖信號是由AD9850產生,經由CPLD內部電路處理后所得。

3 多線切割機控制系統軟件設計

在工控機WINDOWS操作系統下利用VB語言編寫多線切割機控制系統交互操作界面,實現對多線切割機的狀態監控與工藝參數、內部參數設置;利用VC編寫切割線恒張力的輪系同步運動控制程序,并將他們編譯成動態鏈接庫DLL由VB程序調用,實現操作界面程序與運動控制程序的交互。

3.1 I/O卡讀寫操作

在使用CH365專用接口芯片橋接工控機PCI總線和I/O上的外部設備后,對外部設備的讀寫操作就是簡單地通過調用CH365驅動中的端口讀寫函數來實現。讀寫函數原型分別為:

BOOL WINAPI CH365mReadIoByte(ULONG iIndex, PVOID iAddr, PUCHAR oByte);

//指向一個字節單元,用于保存讀取的字節數據

BOOL WINAPI CH365mWriteIoByte(ULONG iIndex, PVOID iAddr, UCHAR iByte); //待寫入的字節數據

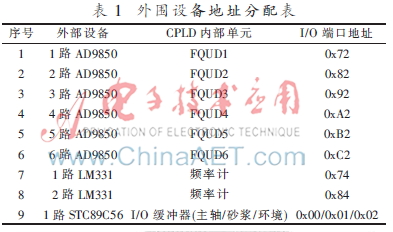

根據圖5中的CPLD邏輯電路設計,外圍設備的地址分配如表1所示。

3.2 PID恒張力反饋控制算法

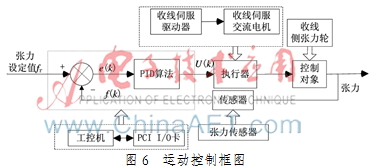

根據切割工藝要求,主羅拉的運動規律為:正向加速——正向恒速——正向減速——停止——反向加速——反向恒速——反向減速——停止,依此循環,且正向運動將比反向運動的時間稍長,使放線羅拉的線慢慢耗盡。收線和放線羅拉作為隨動輪要隨主羅拉運動并保持同步。實現輪系同步的控制框圖如圖6所示。

由于存在信號傳輸滯后以及收線羅拉直徑等系統參數會發生變化等多因素,控制系統是一個非線性時變系統,直接進行數字控制器設計不易實現。PID算法采用遞推式數字PID算法,通過在線整定方法來確定參數,可以取得很好的控制效果。

4 實驗

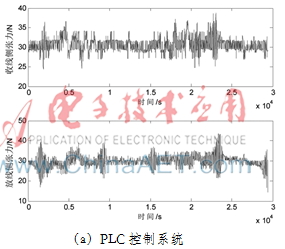

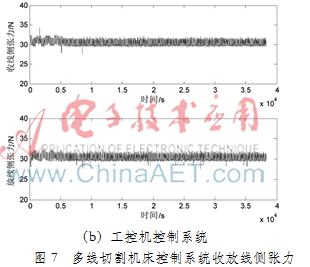

多線切割機床控制系統在SJQ-380型多線切割機平臺上進行實驗,在相同的工況條件下,與以PLC為主控單元的控制系統進行比較,檢驗其有效性。SJQ-380型多線切割機走線速度可達500 m/min,切割線加速度為2 m/s2。本系統所設計的預期走線速度為600 m/min,線張力設定為30 N。工控機控制系統與PLC控制系統的恒張力控制性能如圖7所示。從圖中可以看出,當走線速度為600 m/min時,PLC控制系統對切割線恒張力的控制效果較差,其張力波動范圍在±5 N以上,加工性能已不能滿足工藝要求;工控機控制系統的張力波動基本保持在±2 N以內,能夠滿足工藝要求。

5 結論

本文提出了一種基于工控機的多線切割機床控制系統設計方案,采用基于PCI總線的I/O卡實現工控機與外部設備通信,在工控機WINDOWS系統下設計了控制系統軟件,實現了友好的交互操作界面和PID控制器應用。所設計的系統在SJQ-380型多線切割機床上試驗,結果證明其具有一定的有效性和先進性。對于切割機來說,更快的走線速度意味著更高的加工精度和效率,但也對控制系統提出了更高的要求,因此研究高速走線的控制系統非常之有必要。深入研究多線切割機控制系統模型,進而提出先進和適應的控制算法是本文今后的研究重點。

參考文獻

[1] 靳永吉.DXQ-601型多線切割機關鍵技術研究[J].電子工業專用設備,2008(159):14-17.

[2] 張義兵,戴瑜興.多線切割機速度同步系統的自適應逆控制[J].控制理論與控制應用,2008,25(6):1007-1010.

[3] 張義兵,戴瑜興.多線切割機線張力控制系統設計實現[J].機械工程學報,2009,45(5):295-300.

[4] 丁彭剛,王雙全,莊文波,等.多線切割機電氣控制設計[J].電子工業專用設備,2012(206):31-37.

[5] 蔣近.太陽能硅片多線切割機張力系統控制機理研究及應用[D].長沙:湖南大學,2012.

[6] 徐義翔,李正明.基于接口芯片CH365的PCI數據采集系統的設計[J].微型機與應用,2004(11):22-25.