《伺服與運動控制》2012第1期 濟南大學 胡曉峰 供稿

1 引言

模具作為一種高附加值的技術密集產品,它的技術水平已經成為衡量一個國家制造業水平的重要評價指標之一,而要提高模具技術水平不僅要有技術水平,更基礎的是要有先進的制造設備及制造和控制技術的支持,模具加工采用傳統的普通設備已經難以適應高效率,高質量,多樣化的加工要求。一方面促使加工的大量前期準備工作與機械加工過程連為一體;另一方面,促使機械的加工的全過程與柔性自動化水平不斷提高,即提高了制造系統適應生產條件的能力。數控技術同時又是柔性制造系統(FMS),計算機集成制造系統CIMS的技術基礎之一。數控加工是模具制造業新的發展方向。對于現代模具制造業,市場要求必須在最短時間內完成新成品的開發和投產,為用戶提供精度模具,利用數控加工及模具計算機輔助制造等新技術,從而使模具加工技術進入數控加工和模具計算機輔助制造為主的新階段。

2 模具鋼材制造數控系統設計

自動控制技術的飛速發展促進了數控技術由硬件數控到計算機數控的發展,而計算機為更有效地使用數控技術也發揮了巨大的作用。由于鋼材模具加工中引入了CAD/CAM等計算機系統,實施自動化加工,在加工過程中,少了人的干預。由數控機床的組成(見圖1)可知,其中任何一個環節都與自動控制技術息息相關。

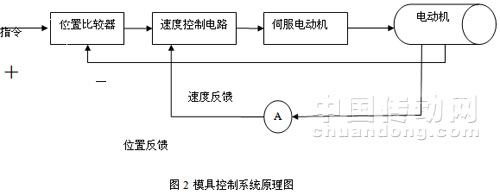

眾磊捷成模具鋼材(北京)有限公司的主車間設備的控制系統方框圖如圖2所示。

閉環控制系統是對機床移動位置直接用直線位置推測裝置進行檢測,再把實際測量的位置反饋到數控裝置中去,與輸入指令比較是否有差值,然后用這個差值去控制,使運動部件按實際需要值去運動,從而實現準確定位,即數控裝置中插補器發出的指令信號與工作臺末端測得的實際位置反饋信號進行比較,根據其差值不斷控制運動,進行誤差修正,直至差值在誤差允許的范圍內為止。控制流程如下圖3所示:

控制人員根據實際模具要求,CAD,并將技術代碼通過現場總線傳輸到集成的操作系統,有操作人員對加工的初值與技術細節進行設置調節,這一過程在控制面板上實現。實踐公司所使用的是:LGMazak Vertical traveling VTC-160和Mazatrol PC-fusion-CNC 640M 及精確機LGMazak Vertical troveling Column VTC-20B

馬扎克系類機床的先進性:

●采用了各種各樣的新技術

通過采用在剛性,輸出,特性方面更為優越(新型內置馬達),相比于原來機型Super Quick Turn,有25-50%的輸出提高

通過滾珠絲杠驅動的NC尾座,減少了準備時間并提高了操作性

通過采用高速無升降刀塔,超高速伺服旋轉和分度,相比原來的Super Quick Turn機型,提高了10% 以上的速度這一級別上最快的快進速度 (X軸30m/min,Z軸33m/min)

●符合時代需求的環境保護以及削減運行成本

采用線性導軌,滾珠絲杠潤滑脂潤滑,使得廢棄潤滑油減少了90%

采用了節能型泵,馬達的油壓單元

待機功率減少了30%通過控制機器內部照明等

●通過高速,高馬力,高剛性使得生產率得到了飛躍性的提高

通過主軸高速化,軸進給高速化,刀塔分度高速化等使得生產率得到大大的提高。相比于原來的Super Quick Turn 200機型,QTN200提高了14%的生產率。

●根據CS調查,對準備性,維修性,操作性等進行了徹底的重新推敲。

通過超緊湊型設計,大大地減少了占地面積,最大可以節省20%。

對機器內部照明,采用了明亮的鹵素燈。

原來的QT,Super Quick Turn等機型的刀柄可以原封不動地進行使用鏜刀桿未使用時的堵蓋追加。對卡盤壓力也可以在前面操作進行控制。

容易抽出的切削水箱。

●在所有的機型上都標準配置了MAZATROL對話型640控制器

NEXUS系列專用的對話型CNC裝置"Mazatrol FUSION 640 T NEXUS"

支持網絡

還裝備了用于輸入程序的IC卡

●凌駕于其他公司產品的基本性能

在主軸轉矩,主軸貫通孔,最大旋徑,快速進給速度,占地面積等基本規格方面都處于領先地位

●位于全世界的馬扎克據點都可以為客戶提供萬無一失的服務

在全球范圍展開的售前服務和售后服務活動服務,備件的迅速提供。

QTN100-Ⅱ/300U 全功能數控車床是在市場廣受好評的QTN第一代全功能數控車床的基礎上,改進而成的新一代高速、高精度的全功能數控車床,在MAZAK全球工場同步生產。可廣泛滿足汽車、電子、家電、航空航天、模具、儀器儀表等各行業對中小型精密零件的高效率加工需求。

主軸:主軸采用大功率內置式電主軸結構,取消了中間的傳動機構,相對于傳統皮帶傳動的主軸高速運轉下的振動和熱變位大大減少,保證良好的加工精度和表面粗糙度。主軸電機采用雙繞組結構,可以滿足大直徑切削、強力切削、有色金屬切削、高速高精度切削等的切削要求。

刀塔:鼓形刀塔采用伺服電機分度、牙盤定位、液壓夾緊結構,換刀速度快、定位精度高、定位剛性好。刀塔可以安裝12把刀具。

X/Z驅動:X/Z軸采用精密滾珠絲杠驅動,配合世界知名廠商生的直線滾動導軌,具有良好的運動精度和動態特性。 X軸和Z軸的快移速度分別為30m/min和33m/min。

智能尾座:尾座采用伺服電機驅動,實現精確位置定位和推力自適應雙重控制。尾座推力可以隨著加工的需要自動變化,縮短加工過程中尾座推力設定時間,有效保證零件加工精度和加工效率。

節能、環保方面:絲杠、導軌全部采用油脂潤滑,使得潤滑油的消耗大大減少,冷卻液受污染的程度大大降低,壽命顯著提高。全封閉的防護罩完全避免了切屑和煙塵的外溢,不會對工作環境造成污染。機床在待機狀態下,壓縮空氣消耗量為零。另外,待機超過一定時間,機床將自動關閉照明燈、自動停止排屑器的運轉,減少了無謂的電力消耗。

系統配置: 機床數控系統采用MAZAK最新開發、世界領先的“MAZATROL MATRIX NEXUS”數控系統。該數控系統使用高速64位RISC CPU,提高了數據處理能力和可以實現亞微米級的控制精度。該系統采用了個人計算機(PC)與CNC融合技術,實現了PC和CNC之間的寬帶雙向通訊,使機床具備了先進的智能化和信息化功能。該系統通過內置的切削專家系統,實現真正意義上的會話式編程,機床的操作大大簡化,對操作者要求相對降低。

3模具鋼材加工中所涉及的自動控制技術

3.1 PLC

它是“一種數字運算中電子系統專業為工業環境下運行而設計。它采用可編程序的存儲器用于儲存執行邏輯運算,順序控制,定時,計算和算術運算等特定功能的用戶指令,并通過數字式或模擬式的輸入輸出,控制各種模型的機械生產過程,其結構示意圖如圖3:

在控制面板上根據實際需要設定刀具的初始值,一旦加工開始,刀具便會在程序的控制下沿著X,Y,Z軸分別按設定的軌跡運行,直至結束,除非有異常情況。

3.2程序

在實踐過程中,我們對加工過程的軟件環節特別感興趣,特別是編程,不過數控加工的程序可不是C,C++,JAVA或匯編,它有自己的規則,不過我們還想挑戰一下。主控制室控制員給我們出了一個小程序,對零件進行周邊精銑,且加工程序啟動時刀具在參考點位置,選擇φ20的銑刀,并以零件的中心孔作為定位孔,加工時的走刀路線有規定,經過一番苦戰,經集體探討,編的如下程序:

0001; 程序開始

N0010 G00G90X120.OY60.OZ50.0; 絕對值輸入,快速進給到(120,60,50)

N0020 X100,OY40,OM135500; 快速進給到(100,40),主軸正轉

N0030 Z-11.0; 快速下進到z-11

N0040 GO1G41X70.OY10.OH012F100;直線插補到(70,-10),刀左補償

N0050 Y-10.0 直線插補到(70,-10)

N0060 GO2X40.0Y-40.0R30.0; 順時針插補到(40,40)半徑30mm

N0070 G01X-70.0; 直線插補到(-70,40)

N0080 Y40.0; 直線插補到(-70,40)

N0090 X40.0; 直線插補到(40,40)

N0100 G03X70.0Y10.0R30.0; 逆時針插補到(70,10),半徑30mm

N0110 G01X85.0; 直線插補到(85,10)

N0120 G00G40X100.0Y40.0; 快速進給到(100,40),取消刀具半徑補償

N0130 X120.0Y60.0Z50.0; 快速進給到(120,60,50)

N0140 M30; 程序結束,系統復位

3.3電動機

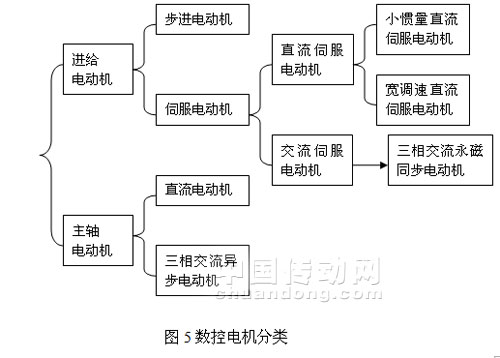

數控機床用于進給驅動的交流伺服電動機大多采用三相交流永磁同步電動機,在結構上,三相同步電機的定子有三對繞組。由電機學理論可知,三相同步電動機的電磁轉矩只能在定子旋轉磁場和轉子磁場完全同步時才能發揮作用。

歸納數控機床用驅動電機的分類,如下圖5所示:

4結束語

數控技術在鋼材磨具制造的應用提高了生產效率,精密和高自動化水平的數控系統保證了產品的合格率,本文以眾磊捷成模具鋼材有限公司為例介紹了鋼材磨具制造中所涉及的數控技術以及系統的設計,數控技術的投入提高了該公司的制造效率和產量。

參考文獻:

1 《模具數控加工技術應用》 范欽武 Chemical Industrial Press 2004.4

2 《金屬切削原理及應用》 張維記 浙江大學出版社 1999.12

3 《數控銑床》 徐宏海、謝富春 化學工業出版社 2003.8

4 《新編機床數控技術》 包杰、焦振學 北京理工大學出版社 2004.9

5 《自動控制原理》 王劃一、楊西俠 國防工業出版社 2001.5

6 《Computer Numerical Control Machine &Turning Centers》Robert Quesog

7 《數控磨床故障診斷與維修技巧》 韋剛 機械工業出版社 2005.8

8 《電機拖動》 劉錦波 清華大學出版社 2006