1 前 言

為實現鍋爐筒壁孔加工自動化而設計的數控系統,是以MCS-51單片機為控制核心、步進電機為驅動電機、機床大、小拖板為執行部件的兩坐標開環控制系統。大拖板縱向移動以確定打孔位置,脈沖當量值為0.02mm/步,最大進給速度為5m/min。小拖板橫向移動以實現刀具的快進和工進。系統具有點動對刀、自動加工、暫停和繼續、急停報警、回零等主要功能。

2 硬件結構與功能

系統硬件分布于一塊控制主板和兩塊驅動板上。

在以8031單片機為主的控制主板上,擴展一片27256EPROM,用于存放系統軟件,一片2764EPROM,用于固化經過調試的零件加工程序,一片帶掉電保護的6264RAM,用于隨機存儲手工編輯的零件加工程序。另外擴展一片8255并行I/O口,其B口用于輸出步進電機控制信號、C口和A口用于鍵盤和顯示器接口。

主板上配置4×7個按鍵,其中0~F的十六進制數字鍵用于手工編輯加工程序時輸入存儲單元地址、工件號、加工指令等,其余功能鍵用作單片機復位、6264內存地址加1,減1,步進電機點動對刀、自動加工及刀具回零等。

6個8段LED數碼管采用共陰極接法,動態顯示數據。

根據對拖動力矩的實驗分析,確定采用150BF003型步進電機驅動大拖板,采用110BF003型步進電機驅動小拖板。步進電機的各相繞組通電狀態是由單片機通過數據總線送往8255的B口,經光電隔離后由驅動電路進行功率放大而實現的。驅動電源采用斬波電路,能提供接近矩形波的電流波形,在低頻段輸出穩定扭矩為0.85~0.9Tj(Tj為電機最大靜態扭矩),系統帶負載能力強,運行快速性好。

考慮系統運行的安全性,設置限位開關、手動暫停開關和手動急停開關,將信號接至單片機P1口,并采用三輸入與非門74LS10,將其輸出端作為中斷源信號接至單片機INTO位。

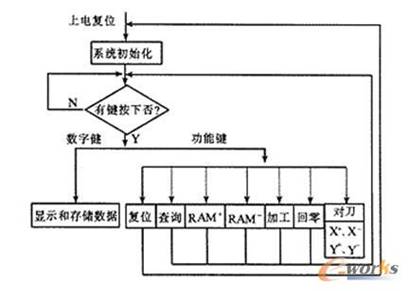

系統原理框圖如圖1所示。

圖1

3 軟件設計

固化于27256EPROM中的系統軟件,分監控程序和加工指令解釋程序兩部分。

3.1 監控程序

監控程序包括單片機系統初始化、鍵處理、輸入數據顯示和存儲、中斷服務等功能模塊。

系統初始化模塊完成單片機上電復位或按<復位>鍵后有關存儲單元、寄存器、可編程位的狀態初始化以及允許INTO中斷等設置,并在顯示器上顯示提示符“-”。

鍵處理模塊對所有按鍵進行掃描查詢,無鍵按下時,繼續顯示提符,有鍵按下時,通過譯碼,識別其是數據鍵或功能鍵,以便轉至相應程序處理。

在輸入數據顯示和存儲模塊中,若輸入四位十六進制數據后按<查詢>鍵,結合

在中斷服務程序模塊中,單片機讀取P1口狀態,P1.1或P1.2置“1”分別代表暫停開關動作或急停開關動作,根據實際加工狀態,允許采取繼續加工或刀具回零處理,否則是限位開關動作,只允許對刀具作回零處理。

3.2 加工指令解釋程序

零件加工程序的基本語句由6位數字或字符組成,第1位以十進制數2、4、6、8分別表示大、小拖板各自兩個移動方向,第2位以十六進制數0~F表示拖板十六檔移動速度,后4位以十進制數表示拖板實際位移值。

加工指令解釋程序的功能是讀取零件加工程序,逐句解釋,以獲取步進電機的轉向,轉速及相應步數,包括電機正反轉處理、升降速處理、加工長度與電機步數轉換等功能模塊。

在電機正反轉處理模塊中,設定110BF003型步進電機各相繞組通電順序為:A→AB→B→BC→C→CA→A或:A→CA→C→BC→B→AB→A。設定150BF003型步進電機各相繞組通電順序為:AB→ABC→BC→BCD→CD→CDE→DE→DEA→EA→EAB→AB或:AB→EAB→EA→DEA→DE→CDE→CD→BCD→BC→ABC→AB。單片機讀取加工語句第1位后,將相應的狀態機器碼由8255的B口順序輸出即可。

分析步進電機的矩頻特性,可知啟動頻率越高則啟動力矩越小。如果步進電機從靜止直接以高速運轉,則可能產生失步,因此,設置十六檔拖板移動速度(m/min),對應步進電機十六檔工作頻率(步/S),對于短行程,電機直接以某一低于啟動頻率的轉速運轉,不需作升、降速軟件處理,而對于較長行程,電機則從低于啟動頻率的起始頻率啟動,加速至要求的工作頻率后勻速運行,然后再減至啟動頻率以下時停止。在升降速模塊中,用均勻地減少(或增加)脈沖時間間隔的方法來實現步進電機的加速(或減速)控制。

在加工長度與電機步數轉換功能模塊中,將以十進制表示的加工長度L轉換成電機步數L/P,P為系統脈沖當量(mm/步)。將電機步數以十六進制形式存入內存,并設置相應的步數累計單元,電機走一步,該內存內容減1,而相應的步數累計單元內容加1。

如遇<回零>鍵,則電機反轉,將步數累計單元內容遞減至0,即回到初始對刀位置。所謂點動對刀功能指通過操作主板上

程序流程框圖如圖2所示。

圖2

4 結束語

為不同規格的工件賦予工件號,如01、02……,編制相應的加工程序,可將程序固化于2764EPROM中,也可隨機存儲于6264RAM中。加工時,先從鍵盤上輸入工件號,再按<加工>鍵,即可自動完成一個鍋爐筒的打孔工藝。加工程序的編制非常簡單,且系統具有一定的柔性。