伴隨企業技術改造的不斷推進,企業生產自動化程度的不斷提高,特別是大量基層自動控制系統的廣泛應用,對于鋼鐵企業來講,要實現人工對大量快速的、及時的自動控制系統的全面指揮,明顯是力不從心的,不僅不能及時解決現代化生產指揮與調度中的各類問題,而且也會造成大量基層自動化系統的設備閑置與“信息浪費”。因此,必須建立起面向現代化企業的生產調度指揮中心的實際需求,基于高度集成自動化控制系統總體調度與指揮需要的生產調度指揮系統。

本項目是結合實施方在鋼鐵企業三級系統多年實施經驗,在對鋼鐵企業現場和業務理解分析的基礎上,基于紫金橋實時數據庫構建鋼鐵企業線材生產工藝監控管理系統,為將來的生產調度指揮系統打下良好的數據基礎。

1.本項目建設實現的目標有;

1.1實現8座高爐和7座轉爐工藝數據的采集

將8座高爐和7座轉爐的生產過程數據從自動化控制系統(PLC)中采集上來,然后通過網絡傳輸到監控中心的實時數據庫里面,實現生產數據的實時采集、實時存儲和歸檔。

2.2建設生產工藝過程監控系統

在實時數據庫系統的基礎上搭建生產工藝過程監控系統平臺,將生產數據通過工藝圖、流程圖或管網圖等各種形式做成一個個的監控畫面,公司領導層和調度能夠通過這些監控畫面實時把控生產現場狀況。另外還可以通過監控平臺查看各種數據的趨勢、報警預警信息等,以能夠做好生產調度和協調。

2.系統數據采集系統建設:

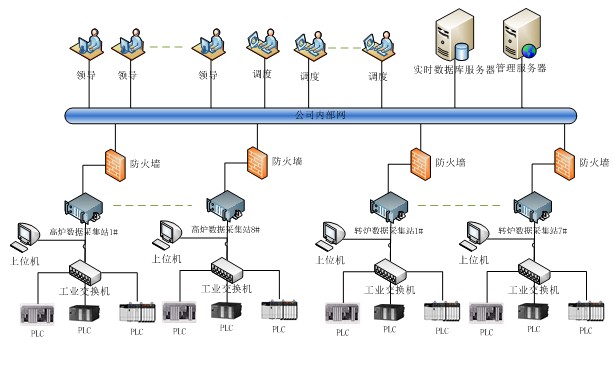

生產工藝過程監控系統通過采集服務器將現場的工藝過程數據進行采集,并通過網絡傳輸到監控中心,監控中心通過管理系統進行畫面組態,實現工藝監測和報警,并可以查詢歷史數據,分析數據趨勢。系統拓撲結構圖如下:

² 在工業以太網內設置一臺采集站,該采集站負責從各PLC系統的主站或從站中采集生產工藝過程數據。

² 采集站通過防火墻接入內部網絡,防火墻通過安全設置控制訪問權限,防止內部網與工業以太網進行不安全的數據交換。

² 對于沒有連網的PLC系統可以考慮讓分廠自己實現連網,或在每個PLC系統中設立單獨的采集站。

² 采集站通過OPC協議或PLC廠家提供的驅動進行采集,然后轉發到內部網上。

3.生產工藝過程監控系統建設

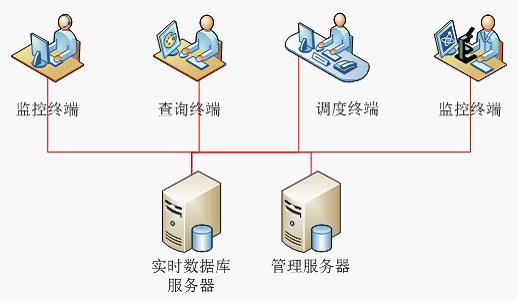

3.1系統管理平臺結構:

結構描述:

² 整體結構分成兩個部分:服務端和應用端。

² 服務端包括:實時數據庫服務器和管理服務器;實時數據庫服務器負責生產工藝數據的存儲、工藝畫面組態等,管理服務器負責系統權限管理,關鍵數據的存儲及匯總報表。

² 應用端包括:組態畫面監控報警和歷史數據的查詢,調度和領導通過授權可以實現畫面監控和數據查詢,也可以看到關鍵數據報表。

3.2平臺主要功能:

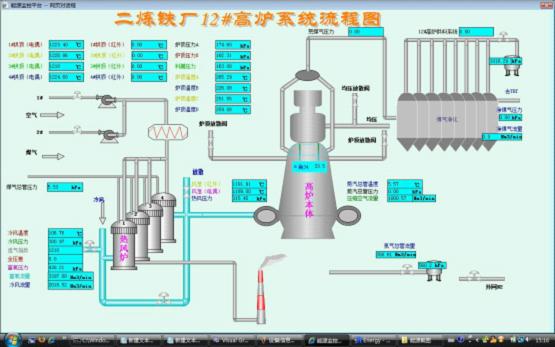

² 工藝過程監控

各種監控界面以工藝圖的形式展示給用戶,非常直觀的就能看到各種生產數據。

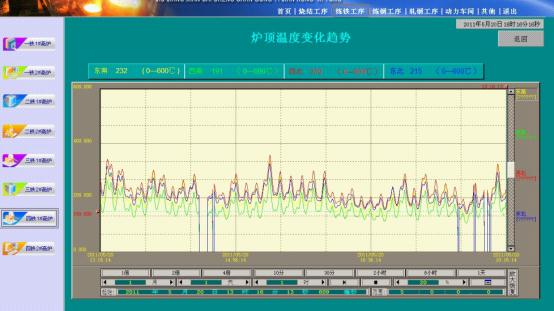

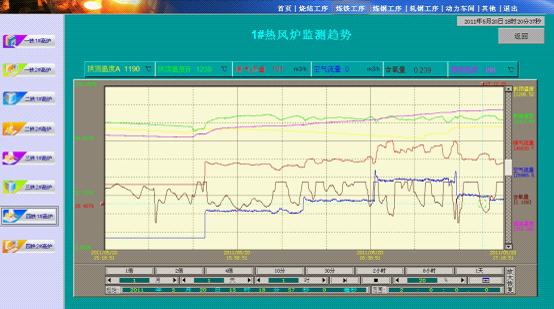

² 歷史趨勢查詢

查詢各個數據采集點的過去一段時間的歷史趨勢,以折線圖的形式展示給用戶,主要用于關鍵數據的歷史追溯。

² 數據預/報警

針對重要的數據可以設定報警閥值,數據超過閥值可以根據報警的嚴重級別以不同的演示顯示在界面上,目前支持高報、高高報、低報、低低報四個級別。

² 報警記錄查詢

對于產生報警的數據可以通過報警查詢界面列出前一段時間出現的所有報警記錄,主要用于事故的追溯和數據分析等場合。

² 報表生成

按照用戶的模板生成數據報表,并可以實現報表打印等功能。

² 權限管理

對系統用戶進行權限管理,授權用戶可以監控或查詢數據,瀏覽報表。

4.系統的擴展

該系統的建設充分考慮了以后的系統擴展和兼容性,該系統是未來的能源管理系統和生產調度指揮系統等信息化系統的生產工藝數據基礎。

該系統的數據采集平臺都是使用的工業現場普遍使用的成熟的軟硬件產品,支持工業標準通信協議(OPC),所以以后的擴展也不存在任何障礙;實時數據庫采用紫金橋實時數據庫,成熟可靠,將來系統數據量增加時可以追加點數授權,現有數據不會丟失。因此該系統的擴展性和兼容性非常好。