2005 年10月銅川某建安公司與我公司簽訂了關于開發“用于煤礦斜井絞車系統的變頻器操控柜”的協議。隨后,我公司派技術人員前往煤礦實際考察,了解了絞車系統的工作原理,并對現場工作環境和工作條件做了深入調查。之后,我們在通用變頻器的基礎上,針對煤礦的特殊用途和環境條件,開發出了“HCM1126型煤礦斜井絞車變頻操控系統”。2005年12月,產品在現場進行了試運行,效果理想。在此,奉獻出來與廣大顧客朋友共享。

一.原絞車系統簡介

系統組成

該系統為單筒單繩式提升,系統包括: 1.2米絞車、車斗、75KW繞線式電機、電磁抱閘裝置、電源柜、可控硅控制柜、電阻箱、啟動裝置、操作臺等。其中,電磁抱閘裝置在失電狀態下將處于完全抱緊(制動)狀態。

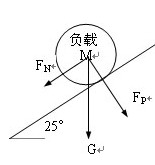

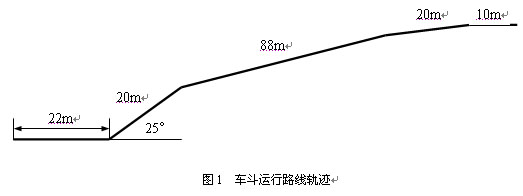

絞車拖動6節車斗,用于裝運原煤。車斗運行最大坡度為25°,具體路線軌跡如圖1所示。單程運行總長度為160米。

1. 系統主要參數

額定轉速965轉/分,繩速1.3m/s(最大2m/s);6節車斗,每車自重500Kg,滿載時裝煤600Kg,鋼絲繩直徑φ18.5mm;路軌總長160米,最大斜度為25°。

2.原系統優缺點

原系統的優點主要表現在機械抱閘(制動)方面。該抱閘裝置設計簡潔巧妙,可靠性高,在長期使用中性能穩定,并且操作簡單,便于連接系統。

原系統的主要缺點表現在調速方式落后,整個電控系統環節較多、煩鎖龐大,控制相當復雜,發生故障的幾率很多,尤其是可控硅斬波環節本身的故障率很高,增加了系統維護的壓力;并且,調速時大量的電能將消耗在電阻上,浪費很多。另外,控制系統復雜、檢修困難、維修成本高、調速范圍小、調速不平穩、無功損耗大等,都是該系統存在的致命缺點。

二.絞車系統變頻改造方案

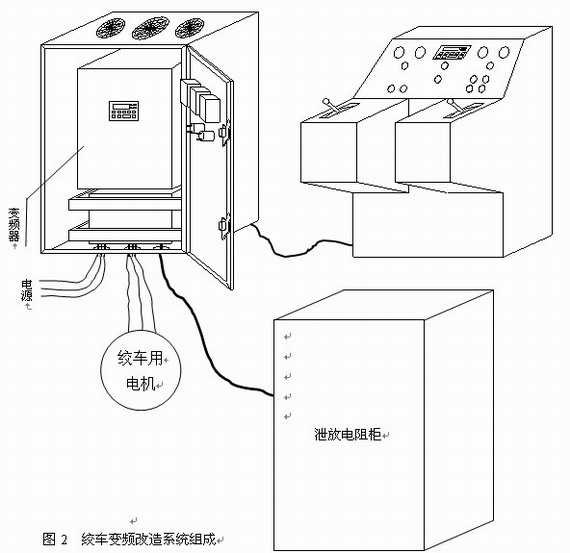

1.試驗用變頻系統組成

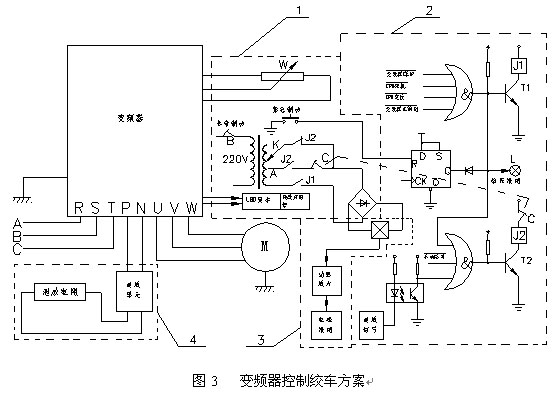

通過對原絞車系統的分析,我們提出如圖3所示的實用性方案。整個系統由變頻器、泄放電阻柜和操作臺組成,如圖2所示。

采用變頻器控制后,整個電控系統連線十分簡單,與原系統相比,體積和重量大幅度減小,當然,系統的調速性能更有一個質的飛躍。

變頻調速器是通過改變電動機輸入電源的頻率來調節電機轉速的,因此調速范圍很寬,可以達到0~400HZ。頻率調節精度為0.01HZ,基本上實現了無級調速。所以,采用變頻器后,電機可以實現真正意義上的軟啟動和平滑調速。并且,變頻器提高了輸入電源的功率因數,在基頻以下為恒轉矩輸出,輸出功率隨轉速變化,因此具有很好的節電效果。

操作臺有兩個控制手柄,右手為調速手柄,左手柄為制動手柄。面板設置有電鎖、“緊急制動”按鈕、“非常制動”按鈕、控制鍵盤等,操作使用簡單直觀,并考慮了礦山電控設備的操作習慣。

變頻柜和電阻柜按照礦用一般型的標準設計,泄放單元置于電阻柜內,其面板上的調節按鈕可用來調節泄放速度,指示燈分別指示電源和工作狀態。變頻器為壁掛式結構,其功能完全按照工作需要重新設計。

2.方案簡介

圖3為煤礦斜井絞車系統變頻器控制方案。圖中電磁抱閘機構為原系統所用,這樣做主要是為保證絞車系統的安全性。泄放單元擬采用與變頻器逆變單元功率模塊同規格的開關件,以保證系統有足夠的泄放容量;而泄放電阻則采用3~6Ω/9~12KW無感電阻,以保證系統有足夠的泄放速度。

圖中由虛線框分成4個部分,1為操作臺附加控制單元;2為附加安全保護;3為電磁報閘控制單元;4為泄放單元及泄放電阻。

操作臺做了重新設計,操作習慣仍舊保持原來風格。主令開關手柄改為無級調速手柄,用于動態調速;

另加設了緊急制動按鈕,當變頻器發生故障注1時,系統自動輸出異常信號,控制系統完全抱閘,如果自動抱閘線路出現故障而不能準確執行功能時,操作該按鈕可以緊急制動;如果緊急制動也失效時,還有一級保護,即“非常制動”。“非常制動”即斷開刀閘,從而切斷機械抱閘系統的電源,達到最可靠的制動。此處,刀閘“B”只是功能表征,實施時可改做專用緊急按鈕或繼電器邏輯電路。

自動抱閘和緊急制動抱閘時,操作臺面板上的“故障抱閘”燈亮,給出燈光報警。此時,若系統未確實制動,可進行“非常制動”。

常開觸點J1為控制抱閘回路的總開關,“K”為調壓器滑動觸頭,可調節調壓器電壓輸出大小,從而改變抱閘力的大小。圖中“C”為刀開關,手動可同時切斷J2-C回路和J2繼電器線圈回路,使“K”回路有效。J2-C回路從調壓器輸出端取出固定電壓信號(其值可從實驗中測得),加到抱閘系統,給系統增加一定的阻力。這只用于“空罐下配重”期間。當然,切斷刀開關“C”,可取消該功能。從圖中還可以看出,調壓器滑動觸頭“K”回路串入了J2常閉觸點,這就保證了J2-C回路有效時,“K”回路處于斷開狀態。當然,常開點J2斷開時,“K”回路必然閉合。

“&1”只表示一種邏輯關系,其輸出用來控制繼電器J1的線圈,起到自動制動的作用。“&1”輸入的四種信號可通過檢測變頻器的輸出電流得到。“&2”的輸出用來啟動弱阻尼電路,即控制J2繼電器的線圈。

圖中“D”觸發器用作信號鎖存器,點動“緊急制動”按鈕,該脈沖信號可由“D”觸發器鎖存,從而將“T1”、“T2”鉗位在低電平,達到同時關斷繼電器J1和J2從而進入完全抱閘狀態的目的。

1.系統配置

絞車系統選用75KW繞線式電機,級數為6級;絞車線速度1.3m/s(最大2m/s);上坡路線總長度138m,坡度25°(按最大計算);滿載時車輛總重量6600Kg;車皮總自重3000Kg;鋼絲繩直徑18.5mm,按160m計算,重量約為36Kg,計算中可予以忽略。

注1:主要指變頻器內部的過壓、過載、過流、過熱、缺相等正常保護以及死機、復位等非正常輸出。失電時系統可自行保護。

a.大負載計算

如圖4所示,負載總重6600Kg,分解所得正壓力為6600×cos25°=5982Kg,分解所得下滑力為 6600×sin25°=2790Kg設摩擦系數為0.1,則摩擦力為:5982×0.1=600Kg設車斗輪轂高度為1m,則阻力矩為(600+2790)×1×9.8=3390×9.8=33222Nm。

此時,按坡長138m計算,動力所做功為(600+2790)×9.8×138=4584636J上升速度按照最大線速度2m/s計算,升到坡頂時需要運行138m,所用時間為138÷2=69s

所以,將重車斗拖上坡頂所需功率為4584636÷69=66444W=66KW由計算可知,配置75KW電機可滿足絞車系統需要。但考慮安全因素(例如路軌塞堵等),配置變頻器功率應選擇90KW。

b.泄放計算

空車下放時,電機處于發電狀態。空車總重3000Kg,同上計算得下放力為3000×sin25°=1268Kg

摩擦力為

3000×cos25°×0.1=272Kg

發放力功率為

1268×9.8×138÷69=24853W=25KW

摩擦力功率為

272×9.8×138÷69=24853W=5.4KW

所以,實際下放功率為25-5.4=19.6KW≈20KW,也就是說,發電功率約為20KW。這部分能量需要被泄放裝置消耗掉。設泄放閾值電壓為720V,則泄放電流有效值為20000÷720≈28A,峰值為28×1.4≈40A。選擇泄放模塊,其額定電流必須大于40×3=120A,泄放電阻計算從略。